Questo articolo descrive le tecnologie disponibili per misurare lo spessore delle polveri di rivestimento polimerizzate e non polimerizzate. Esamina i principi di funzionamento, i metodi di prova e gli standard industriali associati e discute le recenti tendenze del controllo qualità (QA) senza carta.

La misurazione dello spessore del film dovrebbe essere un evento di routine per tutti i verniciatori in polvere (Figura 1). Una misurazione regolare aiuta a controllare i costi dei materiali, a gestire l'efficienza dell'applicazione e a mantenere la qualità della finitura. I produttori di vernici in polvere raccomandano intervalli di spessore del film mirati per ottenere le migliori caratteristiche prestazionali e i clienti si aspettano che questi parametri siano rispettati.

Lo spessore del film di polvere può essere misurato sia prima che dopo l'indurimento con diversi strumenti. Un esempio di questi strumenti è riportato nella Figura 2. Ogni operazione di verniciatura a polvere dovrebbe conoscere gli strumenti disponibili e sapere come utilizzarli.

Lo spessore del film è probabilmente la misura più importante effettuata durante l'applicazione e l'ispezione dei rivestimenti protettivi. I rivestimenti in polvere sono progettati per svolgere la funzione prevista quando vengono applicati entro un intervallo di spessore specificato dal produttore. Molte proprietà fisiche e estetiche del rivestimento finito sono direttamente influenzate dallo spessore del film seccoDFT). Il DFT può influenzare il colore, la brillantezza, il profilo superficiale, l'adesione, la flessibilità, la resistenza agli urti e la durezza del rivestimento. Anche l'accoppiamento dei pezzi assemblati dopo il rivestimento può essere influenzato quando lo spessore del film non rientra nei limiti di tolleranza.

La misurazione precisa dello spessore della finitura ha anche altri vantaggi. Per soddisfare i requisiti dell'Organizzazione Internazionale per la Standardizzazione (ISO), della qualità o del cliente per il controllo del processo, le aziende devono verificare la qualità del rivestimento per evitare di sprecare denaro nella rilavorazione del prodotto. Controllando le apparecchiature di applicazione, si assicura che il rivestimento sia applicato in conformità alle raccomandazioni del produttore.

Gli applicatori devono applicare la polvere in modo uniforme (Figura 3) e secondo la scheda tecnica del prodotto. L'applicazione di un DFT eccessivo non solo è dispendiosa, ma comporta anche il rischio di una polimerizzazione incompleta e può ridurre drasticamente le prestazioni complessive del sistema di rivestimento. Un elevato spessore del film si traduce spesso in una scarsa adesione. Il rivestimento tende a staccarsi o a scheggiarsi dal substrato. Un controllo regolare può ridurre il numero di rilavorazioni interne e di resi dei clienti dovuti a difetti di finitura.

La misurazione dello spessore del rivestimento in polvere può essere effettuata con metodi diversi a seconda che il test venga eseguito prima o dopo la polimerizzazione della polvere. L'American Society for Testing and Materials (ASTM) ha una serie di standard che descrivono queste tecniche.

Le misure dello spessore del film possono essere effettuate prima o dopo la polimerizzazione e la reticolazione. Il metodo da utilizzare dipende dal tipo di substrato, dalla gamma di spessori del rivestimento, dalle dimensioni e dalla forma del pezzo e dall'economia del lavoro.

Sulle polveri applicate non polimerizzate, la misurazione dell'altezza può essere effettuata con pettini per polveri e con calibri elettronici (Figura 4) che utilizzano speciali sonde per polveri. Poiché le polveri di rivestimento generalmente diminuiscono di spessore durante il processo di polimerizzazione, è necessario determinare un fattore di riduzione per prevedere il DFT polimerizzato. In alternativa, gli strumenti a ultrasuoni misurano la polvere non polimerizzata senza toccare la superficie e prevedono automaticamente lo spessore polimerizzato della polvere.

Dopo la polimerizzazione, sono disponibili diversi strumenti portatili per effettuare misure dirette di DFT sul pezzo rivestito. Questi strumenti non distruttivi utilizzano principi magnetici, a correnti parassite o ultrasonici, a seconda del substrato. Tra i metodi meno comuni vi sono la misurazione micrometrica, i metodi distruttivi del film secco come la sezione trasversale e la misurazione gravimetrica (di massa).

L'unità di misura standard normalmente utilizzata in America per la misurazione dello spessore della polvere è il mil; 1,0 mil equivale a un millesimo di pollice (1/1000 di pollice). Se lo spessore specificato dal produttore è compreso tra 2,0 e 5,0 mil, lo spessore finale della polvere polimerizzata dovrebbe essere compreso tra 0,002 e 0,005 di pollice. L'unità di misura metrica è il micron (μm); 25,4 micron equivalgono a 1,0 mil.

Gli applicatori devono applicare la polvere in modo uniforme e secondo la scheda tecnica del prodotto. In questo modo si ottiene il massimo beneficio da quella particolare specifica di polvere. La maggior parte delle specifiche per i test di spessore si applicano allo spessore della polvere polimerizzata, quindi il nostro sguardo at diverse tecniche di misurazione dello spessore inizia da qui.

I micrometri sono stati uno degli strumenti originali utilizzati per verificare la DFT e hanno ancora oggi un'applicazione pratica. Hanno il vantaggio di poter misurare qualsiasi combinazione rivestimento/substrato, ma lo svantaggio di richiedere l'accesso al substrato nudo. Devono essere effettuate due misurazioni: una con il rivestimento e l'altra senza. La differenza tra le due letture, la variazione di altezza, rappresenta lo spessore del rivestimento.

Sono disponibili anche due tecniche distruttive. Una consiste nel tagliare il pezzo rivestito in sezione trasversale e misurare lo spessore del film osservando il taglio al microscopio. L'altra tecnica utilizza un microscopio in scala per visualizzare un'incisione geometrica attraverso il rivestimento polimerizzato. Questo metodo viene utilizzato quando non è possibile utilizzare metodi non distruttivi a basso costo o quando i risultati non distruttivi devono essere confermati.

Il modo più comune per misurare lo spessore della polvere polimerizzata è l'uso di misuratori elettronici DFT . Sono portatili, facili da usare e relativamente economici. Utilizzano principi magnetici, a correnti parassite o ultrasonici, a seconda del materiale del pezzo.

I calibri meccanici possono essere utilizzati quando il pezzo è in acciaio. Utilizzano un magnete permanente e una molla calibrata. Il dispositivo misura la forza necessaria per estrarre il magnete dalla superficie di acciaio rivestita. I calibri magnetici a strappo sono robusti, semplici, economici, portatili e di solito non richiedono alcuna regolazione di calibrazione. Sono una buona alternativa a basso costo in situazioni che richiedono solo poche letture durante la produzione.

Per ragioni di semplicità, versatilità, accuratezza e registrazione, gli strumenti elettronici DFT sono una scelta popolare sia per le grandi che per le piccole operazioni sulle polveri. Utilizzano un principio magnetico per le misure sull'acciaio e un principio a correnti parassite per gli altri metalli, talvolta combinati in un unico strumento. I risultati delle misure vengono visualizzati su un display a cristalli liquidi (LCD) di facile lettura. È disponibile un'ampia scelta di sonde per accedere a forme insolite dei pezzi o per misurare con precisione sistemi di rivestimento molto sottili o molto spessi.

Le applicazioni non metalliche, come la plastica rivestita o il legno, richiedono una tecnica a ultrasuoni pulse-echo (Figura 5). Ciò offre opportunità alle industrie che in precedenza non erano in grado di eseguire un controllo di qualità non distruttivo at un prezzo accessibile. Un vantaggio di questa tecnica di misura è la possibilità di misurare i singoli strati in un sistema di rivestimento multistrato.

I metodi di misurazione discussi finora sono stati utilizzati su un pezzo dopo l'indurimento della polvere. È anche possibile, e in alcune circostanze più auspicabile, misurare un rivestimento subito dopo l'applicazione per prevedere lo spessore della polvere polimerizzata.

Se un rivestimento è stato applicato in modo improprio, la correzione dopo l'essiccazione o la polimerizzazione chimica richiede un costoso tempo di lavoro supplementare, può portare alla contaminazione del film e può introdurre problemi di adesione e di integrità del sistema di rivestimento. La misurazione dello spessore del film durante l'applicazione può determinare la necessità di correzioni e aggiustamenti immediati da parte dell'applicatore.

Sebbene la maggior parte delle specifiche per i rivestimenti in polvere indichino obiettivi di spessore per la polimerizzazione, è possibile determinare se la polvere applicata rientra nelle specifiche di spessore prima della fine della polimerizzazione e della reticolazione.

Ci sono buone ragioni per desiderare una previsione accurata del DFT polimerizzato, soprattutto nelle linee in movimento. A seconda della lunghezza del forno, del numero di pezzi da polimerizzare e del tempo necessario per il processo di polimerizzazione e per la misurazione manuale del DFT dopo la polimerizzazione, c'è un notevole ritardo prima che l'operatore possa intervenire nel processo di applicazione per apportare le modifiche necessarie.

Se si scoprono difetti di rivestimento, un numero considerevole di pezzi rivestiti deve essere rilavorato in un ciclo di riparazione o, se la rilavorazione si rivela troppo costosa, può essere necessario rottamarli. Per alcune operazioni, questi svantaggi non sono più accettabili per soddisfare le esigenze dei moderni processi di finitura.

La misurazione della polvere allo stato pre-curato e pre-gelificato assicura il corretto spessore del film polimerizzato. Consente di impostare e mettere a punto il sistema di applicazione prima della polimerizzazione. A sua volta, questo riduce la quantità di scarti e di over-spray. Previsioni accurate aiutano a evitare sverniciature e riverniciature, che possono causare problemi di adesione e integrità del rivestimento.

La norma ASTM D 7378 descrive tre procedure per la misurazione delle polveri di rivestimento applicate.

Calibri ad intaglio metallico. Questi strumenti determinano manualmente lo spessore quando vengono trascinati a mano attraverso la polvere applicata. In modo simile a come funziona un calibro a film umido, il dispositivo determina l'altezza della polvere come se fosse compresa tra il dente numerato più alto che ha lasciato un segno e su cui si è aggrappata la polvere e il dente successivo più alto che non ha lasciato alcun segno e su cui non si è aggrappata la polvere. Questi semplici strumenti (Figura 6) sono poco costosi ma hanno una precisione di pochi millesimi. Le misurazioni possono essere eseguite su una superficie rigida adeguata, ma si creeranno dei segni nella polvere che potrebbero non essere coperti quando la polvere scorre durante il processo di polimerizzazione.

Calibri elettronici. Dispositivi che utilizzano una sonda per polveri appositamente progettata per misurare lo spessore della polvere applicata. I microperni integrati nella sonda penetrano nella polvere di rivestimento fino al substrato. La sonda viene quindi premuta manualmente sulla superficie della polvere per effettuare la misurazione dello spessore. Questa procedura è applicabile solo a substrati piatti e metallici e può lasciare segni nel prodotto finale.

Le due procedure sopra descritte danno come risultato solo la misurazione dell'altezza della polvere di rivestimento non polimerizzata. Tuttavia, come già detto, le specifiche di spessore sono spesso indicate come spessore della polvere polimerizzata. Poiché le polveri di rivestimento in genere diminuiscono di spessore fino al 50% durante il processo di polimerizzazione, queste due procedure richiedono un fattore di riduzione stabilito per prevedere lo spessore del film polimerizzato per ogni particolare polvere di rivestimento. Questo fattore di riduzione si ottiene misurando lo spessore della polvere polimerizzata at stesso punto in cui è stata effettuata la misurazione dell'altezza della polvere non polimerizzata e sottraendo le misurazioni prima e dopo.

Misuratori a ultrasuoni senza contatto. La procedura C della norma ASTM D 7378 descrive un tipo di strumento relativamente nuovo che è diventato rapidamente una soluzione popolare per la misurazione dello spessore della polvere secca. Si tratta di un dispositivo a ultrasuoni che può essere utilizzato in modo non distruttivo sulla polvere non polimerizzata per prevedere il DFT finale senza lasciare segni che influenzino la finitura.

Questi strumenti sono portatili e alimentati a batteria e funzionano subito per la maggior parte delle polveri. La semplicità di funzionamento e il design ergonomico ne consentono un utilizzo rapido ed efficiente da parte degli operatori di linea.

Gli strumenti di misurazione dello spessore del rivestimento senza contatto hanno il vantaggio decisivo di non essere distruttivi. Ciò significa che, dopo la misurazione, i componenti misurati possono essere reintrodotti nel processo in corso.

Per quanto questi strumenti siano semplici da utilizzare, un utente prudente dovrebbe verificarne il funzionamento su base regolare, soprattutto quando sono conformi a una procedura ISO interna. Tre fasi garantiscono la massima precisione.

La calibrazione degli spessimetri per rivestimenti è di solito un processo documentato eseguito dal produttore dell'apparecchiatura in un ambiente controllato. È possibile rilasciare un certificato di taratura che attesti la tracciabilità a un istituto nazionale di metrologia. Non esiste un intervallo di tempo standard per la ricalibrazione, né è assolutamente necessario, ma è possibile stabilire un intervallo di calibrazione in base all'esperienza e all'ambiente di lavoro. Un intervallo di taratura di 1 anno è la frequenza tipica suggerita da molti produttori di strumenti.

Si tratta di un controllo di precisione eseguito dall'utente con standard di riferimento noti. Questo rapido controllo assicura che lo strumento misuri correttamente e che l'utente lo utilizzi correttamente. Per molti calibri, l'accuratezza può essere verificata misurando spessori di plastica o standard rivestiti di resina epossidica con valori assegnati riconducibili a un istituto nazionale di metrologia.

La regolazione, o calibrazione, consiste nell'allineare le letture di spessore del calibro a quelle di un campione di riferimento noto per migliorare l'accuratezza del calibro su un rivestimento specifico all'interno di una porzione specifica del suo intervallo di misurazione. Questa operazione è raramente richiesta nell'industria del rivestimento in polvere, perché le proprietà acustiche non variano molto tra i materiali di rivestimento in polvere.

Nell'ambiente competitivo di oggi, i clienti scelgono spesso le aziende di finitura che dispongono di solidi sistemi di controllo della qualità. Investendo in un semplice sistema che registra e analizza i risultati DFT , i verniciatori in polvere possono studiare le tendenze, ridurre i costi e fidelizzare i clienti fornendo loro la documentazione che dimostra la loro capacità di soddisfare le specifiche richieste.

Un programma di AQ può essere semplice come lo sviluppo di una procedura che richiede l'esecuzione di un certo numero di misure di spessore at stesso punto di ogni pezzo. Registrando tutti i valori, è possibile analizzare le variazioni at intervalli regolari e, se necessario, adottare misure correttive.

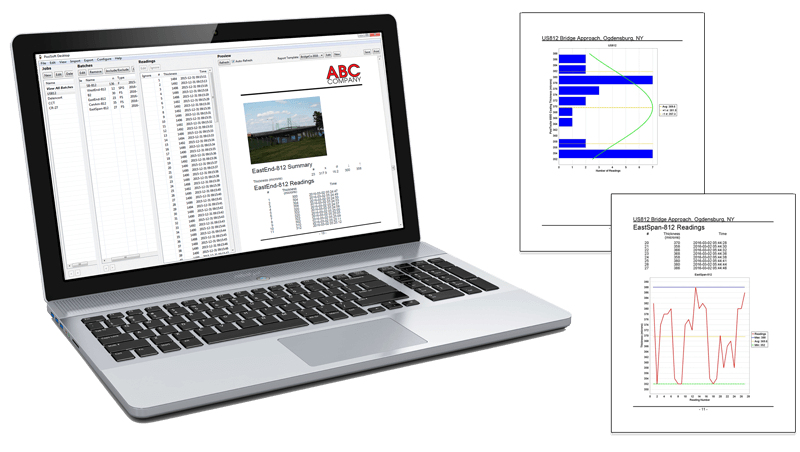

La raccolta manuale dei dati con carta e pen richiede molto tempo, è soggetta a errori e può aggiungere costi significativi a un progetto di rivestimento. Un misuratore di spessore che memorizza i risultati delle misure semplifica questo compito. Automatizzare il compito di raccogliere le letture è il modo migliore per tenere sotto controllo i costi e ridurre gli errori umani. In formato digitale, i dati possono essere facilmente archiviati, riportati ed esportati.

La raccolta dei dati elettronici inizia con i misuratori elettronici che hanno una memoria a bordo per raccogliere i dati di misura in modo digitale (vedi Figura 7). (Alcuni strumenti possono anche produrre un'analisi rudimentale durante la misurazione, separando i lavori o i pezzi in una memoria batch e visualizzando in tempo reale i risultati medi dello spessore e i limiti min/max. Gli allarmi avvisano l'utente quando un risultato di spessore non è conforme alle specifiche, in modo da poter intraprendere un'azione correttiva immediata.

Successivamente, i dati devono essere trasferiti a un programma software. Sebbene alcuni strumenti siano in grado di trasmettere in modalità wireless ogni misura effettuata a un controllore di processo o a un personal computer, è più comune memorizzare tutti i risultati nella memoria del calibro e scaricarli su un PC at fine del turno di lavoro o quando il lavoro è terminato. Il download si effettua con un cavo Universal Serial Bus (USB) o con una comunicazione wireless Bluetooth.

La semplice analisi di questi dati richiede solitamente un software del produttore DFT calibro DFT . Il software viene installato sui singoli personal computer (PC) e comunica direttamente con lo strumento di misura dello spessore. Una volta scaricati i risultati dello spessore, il software può archiviare i dati su dischi rigidi aziendali, esportare le informazioni in un sistema di controllo qualità o di controllo statistico del processo (SPC) per la registrazione ISO o QS-9000, oppure stampare i dati in formati selezionati. (QS-9000 è il sistema di requisiti di qualità sviluppato per l'industria automobilistica).

I verniciatori di polveri dovrebbero essere consapevoli di una tendenza emergente verso un modello più semplice, basato sul Web. I calibri stanno arrivando sul mercato con una memoria flash integrata (memoria di massa) e la capacità di caricare in modalità wireless i dati di misura nel cloud per l'archiviazione e la condivisione con qualsiasi dispositivo abilitato al Web in qualsiasi parte del mondo.

La memoria di massa USB ha sostituito efficacemente una serie di interfacce come le porte seriali e parallele. Sono disponibili calibri che utilizzano una classe di dispositivi di archiviazione di massa USB, che fornisce un'interfaccia semplice per recuperare i dati in modo simile alle unità flash USB, alle fotocamere o ai lettori audio digitali.

Quando il calibro è collegato via USB, qualsiasi computer può visualizzare e scaricare le misure archiviate nella memoria del calibro (in lotti) navigando in un'unità virtuale. Le letture e i grafici memorizzati possono essere visualizzati o copiati utilizzando browser Web universali PC o file explorer.

Il secondo sviluppo è il cloud computing, un termine generale che indica tutto ciò che comporta la fornitura di servizi tramite Internet. Per un'operazione di verniciatura a polvere, ciò significa che software, dati e processori risiedono sui server di un fornitore di servizi affidabile. (Vedi Figura 8).

Il cloud computing presenta molti vantaggi, tra cui i seguenti:

Per ulteriori dettagli, consultare il sitoPosiSoft.net.

Di recente sono stati fatti notevoli progressi nella tecnologia dei calibri e nelle applicazioni basate sul Web. La raccolta dei dati di ispezione sta diventando più rapida ed efficiente dal punto di vista dei costi. Applicazioni gratuite basate sul Web possono ora sincronizzarsi con i calibri DFT tramite USB o tecnologia wireless Bluetooth, con un investimento inferiore a 1.000 dollari. È il momento giusto per le operazioni di verniciatura a polvere, grandi e piccole, per valutare seriamente l'aggiornamento dei propri strumenti di prova e sistemi di qualità. Esiste la possibilità di sfruttare i progressi sia nella misurazione dello spessore della polvere che negli strumenti web di controllo qualità, semplici ma potenti, che non richiedono l'uso di carta.

DAVID BEAMISH (1955 - 2019), ex presidente di DeFelsko Corporation, un'azienda di New York produttrice di strumenti di prova portatili per rivestimenti venduti in tutto il mondo. Laureato in ingegneria civile, ha maturato oltre 25 anni di esperienza nella progettazione, produzione e commercializzazione di questi strumenti di prova in diversi settori internazionali, tra cui la verniciatura industriale, l'ispezione della qualità e la produzione. Ha condotto seminari di formazione ed è stato membro attivo di varie organizzazioni tra cui NACE, SSPC, ASTM e ISO.