La misurazione di parametri fisici come lo spessore del rivestimento, il profilo superficiale e il punto di rugiada è un compito comune per ispettori e applicatori. Tuttavia, queste misure sono accurate quanto lo strumento che le esegue. Anche gli strumenti elettronici di alta qualità possono produrre misure errate se non vengono seguite tre fasi fondamentali: Calibrazione, Verifica e Regolazione. In questo documento, queste fasi, spesso incomprese, vengono spiegate secondo le definizioni di ASTM D70911, ISO 28082 e SSPC-PA23. Si parlerà anche dell'importanza di un certificato di taratura "long form", di chi può eseguire una taratura e delle applicazioni che possono richiedere regolazioni sul campo.

La parola "calibrazione" ha significati diversi a seconda del settore o dell'ambiente in cui viene utilizzata. È molto probabile che qualcuno di voi abbia frainteso i termini "calibrazione" e "intervallo di calibrazione" in relazione al settore dell'ispezione dei rivestimenti. Sarebbe sorpreso di apprendere che non solo non è possibile calibrare da soli il proprio calibro, ma che di solito non esiste nemmeno un intervallo di ricalibrazione fisso.

Per avere un'idea di quanto sia impegnativo definire i termini di calibrazione, non occorre guardare oltre la miriade di definizioni disponibili presso le principali organizzazioni. Non sorprende che le spiegazioni differiscano, data la difficoltà di definire un termine utilizzato in molti settori per molti tipi di strumenti.

Un approccio più semplice è quello di spiegare i termini di calibrazione come si riferiscono a un segmento industriale specifico, in questo caso l'industria dei rivestimenti protettivi. In questo caso ISO, ASTM, SSPC e altri sono generalmente d'accordo.

Calibrazione nel settore dell'ispezione dei rivestimenti

La norma ASTM D7091 descrive l'uso di calibri magnetici a correnti parassite per lo spessore del film secco ed è tipica di molti standard. Definisce la calibrazione come:

"... un processo di alto livello, controllato e documentato, che consiste nell'ottenere misurazioni su standard di calibrazione tracciabili per l'intero intervallo operativo del calibro, quindi nell'effettuare le necessarie regolazioni del calibro (come richiesto) per correggere eventuali condizioni fuori tolleranza. La taratura degli spessimetri per rivestimenti viene eseguita dal produttore dell'apparecchiatura, dal suo agente autorizzato o da un laboratorio di taratura accreditato in un ambiente controllato utilizzando un processo documentato. Il risultato della calibrazione è quello di ripristinare/riallineare il calibro in modo da soddisfare/superare l'accuratezza dichiarata dal produttore".

All'interno di questa definizione ci sono alcuni termini che meritano un'ulteriore discussione:

"Calibrazione tracciabile Standard": Fondamentalmente, lo scopo della calibrazione è quello di garantire che uno strumento legga entro la tolleranza di un standard valore noto. La quantificazione di questi valori noti (peso, distanza, ecc.) è di competenza di un'organizzazione chiamata Ufficio Internazionale dei Pesi e delle Misure (BIPM).

Il BIPM collabora con gli Istituti Metrologici Nazionali come il NIST (USA), l'NPL (Regno Unito) e il PTB (Germania), che mantengono Standard Materiali di Riferimento (SRM) per standard misure come lunghezza, peso e tempo. Questi SRM sono artefatti altamente accurati che vengono utilizzati come standard di calibrazione per le apparecchiature di misura più precise.

Poiché non è conveniente, efficiente o possibile per tutti calibrare rispetto a un SRM, gli SRM vengono utilizzati per calibrare gli standard di calibrazione primari; gli standard secondari vengono utilizzati per calibrare gli standard di lavoro e gli standard di lavoro vengono utilizzati per calibrare gli strumenti di processo. Attraverso questa "catena" di standard, gli strumenti sono in definitiva riconducibili direttamente a un artefatto SRM, senza che sia necessario misurarlo.

Poiché uno strumento o standard è sempre meno accurato del standard che lo calibra, si verifica un aumento dell'incertezza man mano che si scende nella catena degli standard.

Un rapporto di incertezza di prova (TUR) di 4:1 è generalmente accettato nell'industria, il che significa che la tolleranza di uno strumento è quattro volte superiore all'incertezza del standard rispetto al quale è stato misurato. Ad esempio, utilizzando un TUR di 4:1, un calibro per lo spessore del rivestimento calibrato rispetto a standard con un'incertezza di ± 0,05 mils avrebbe una tolleranza dichiarata o una precisione di ± 0,2 mils.

In base a un accordo di mutuo riconoscimento firmato tra i principali Istituti Metrologici Nazionali, tutti gli istituti partecipanti riconoscono la validità dei rispettivi certificati di taratura e misurazione.

"Laboratorio di taratura accreditato": La norma ASTM D7091 limita le parti che possono eseguire una taratura al "produttore dell'apparecchiatura, al suo agente autorizzato o... a un laboratorio di taratura accreditato". Mentre le prime due categorie sono evidenti, il concetto di "laboratorio di taratura accreditato" è meno chiaro. La norma ISO/IEC 17025 stabilisce i requisiti per l'accreditamento e i laboratori possono ricevere tale accreditamento attraverso un organismo di accreditamento firmatario dell'accordo International Laboratory Accreditation Cooperation (ILAC).

Tuttavia, l'accreditamento ISO 17025 di un laboratorio si applica solo a specifiche attività di taratura. L'ambito di accreditamento di un laboratorio elenca le attività che il laboratorio è accreditato a svolgere, oltre all'incertezza di misura che il laboratorio è in grado di calibrare. Se si ricorre a un laboratorio di taratura di terzi, è fondamentale assicurarsi non solo che sia accreditato, ma anche che il suo ambito di accreditamento includa gli strumenti che si desidera far tarare. Sebbene esistano numerosi laboratori accreditati ISO 17025, pochi sono quelli accreditati per la taratura delle apparecchiature di ispezione dei rivestimenti.

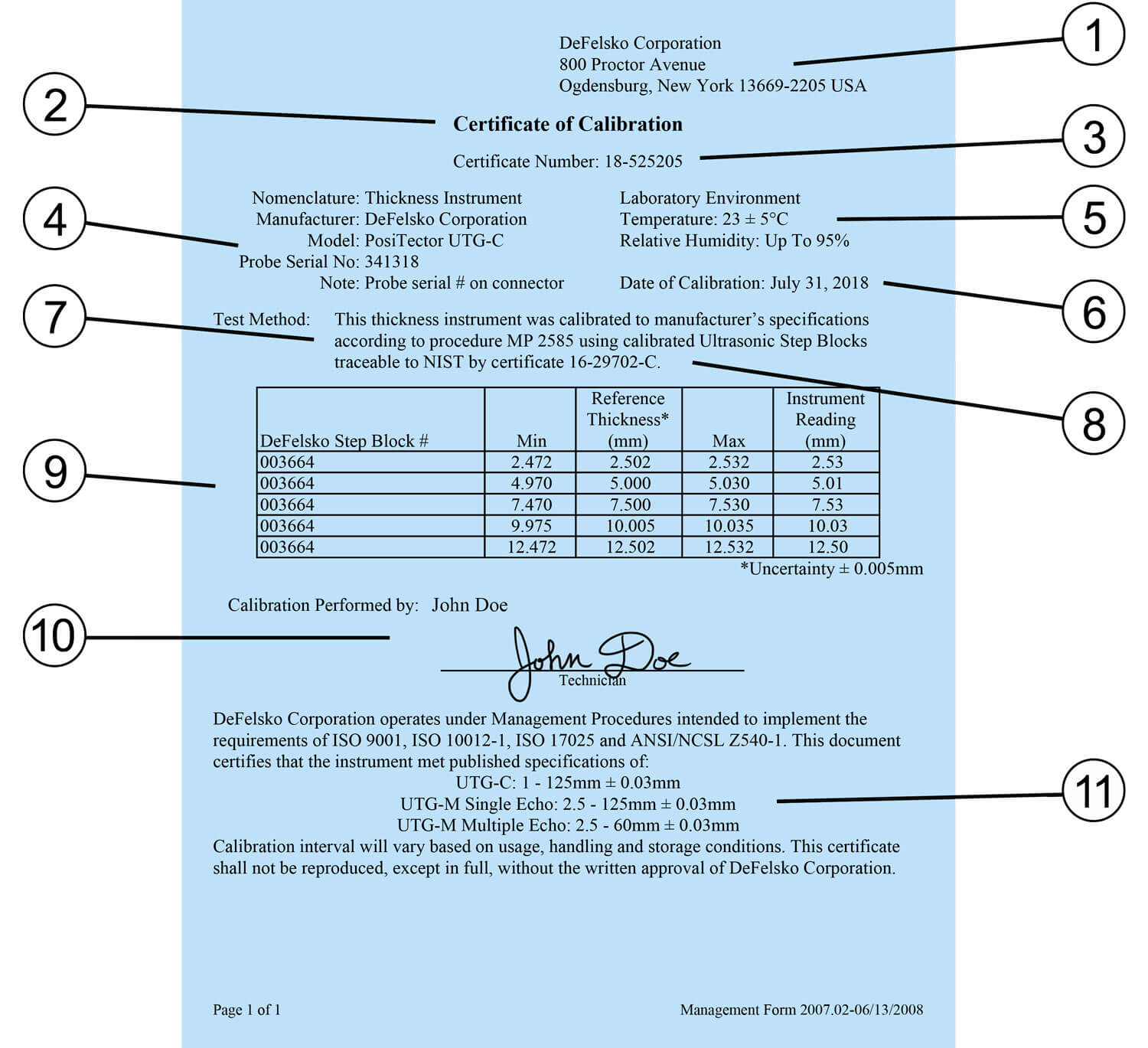

Quando uno strumento viene calibrato, viene rilasciato un documento chiamato Certificato di taratura (Figura 1). Questo documento registra i risultati effettivi delle misurazioni e tutte le informazioni rilevanti per il successo della taratura dello strumento, compresa la tracciabilità a un sito nazionale standard. Le specifiche del lavoro spesso richiedono la prova di una calibrazione recente.

Molti produttori di apparecchiature di prova non forniscono certificati di taratura. Possono invece fornire "certificati di conformità", "certificati di rispondenza", "certificati di accuratezza" o "certificati". Questi sono poco più di una dichiarazione di accuratezza da parte del produttore, che richiede all'utente di fidarsi del fatto che lo strumento misurerà con precisione. Tali "certificati" non soddisfano la definizione di calibrazione secondo la norma ASTM D7091 e altri standard e sono in genere inadeguati per i requisiti interni, contrattuali o normativi.

Anche se la forma e il contenuto dei certificati di taratura variano, un certificato adeguato deve contenere informazioni minime specifiche che assicurino la conformità ai requisiti ISO/IEC 17025. La Figura 1 mostra un esempio di certificato di taratura, con tutti gli attributi importanti evidenziati.

Se il certificato emesso dal laboratorio di taratura o dal produttore dello strumento non include questi importanti attributi, probabilmente non si tratta di un certificato di taratura come definito dalla maggior parte degli standard e dei contratti.

La ricalibrazione (o ricertificazione) è richiesta periodicamente durante il ciclo di vita di uno strumento, poiché la precisione della maggior parte dei dispositivi di misura si degrada con l'uso. L'intervallo di calibrazione è il periodo stabilito tra le ricalibrazioni di uno strumento. Secondo i requisiti della norma ISO 17025, la maggior parte dei produttori non include gli intervalli di taratura nei certificati di taratura. Perché? Perché non conoscono la frequenza d'uso del calibro, l'ambiente in cui viene utilizzato e la sua manutenzione4.

Se non si ha esperienza con uno strumento, un anno è un buon intervallo iniziale tra le calibrazioni. Questo intervallo può essere modificato con l'esperienza e con verifiche regolari (vedere sotto). I clienti con strumenti nuovi possono utilizzare la data di messa in servizio dello strumento (o la data di acquisto) come inizio del primo intervallo di calibrazione. L'effetto trascurabile della durata di conservazione riduce al minimo l'importanza della data effettiva del certificato di taratura.

Un certificato di taratura non garantisce il mantenimento dell'accuratezza per tutto l'intervallo di taratura. Numerosi fattori possono influire negativamente sul funzionamento del calibro, come danni accidentali o accumulo di detriti. Per evitare di misurare con un calibro impreciso, la maggior parte degli standard richiede che l'accuratezza e il funzionamento siano verificati prima di ogni utilizzo, in genere at inizio di ogni turno di lavoro. Il calibro deve essere ricontrollato dopo aver ottenuto un numero elevato di misurazioni, in caso di caduta o se si sospetta che fornisca risultati errati. Spesso le parti contraenti raggiungono un accordo iniziale sui dettagli e sugli intervalli di frequenza della verifica dell'accuratezza del calibro.

Cosa fare at questi intervalli? Dipende dal sistema di qualità in uso. Alcuni proprietari misurano semplicemente un pezzo campione quando il calibro è nuovo e registrano il risultato. Questo campione viene poi salvato e utilizzato per controllare regolarmente il funzionamento e la precisione del calibro.

Il metodo migliore e più universalmente accettato per verificare l'accuratezza, tuttavia, è quello di misurare gli standard di calibrazione in un ambiente controllato utilizzando una procedura documentata. La norma ASTM D7091 contiene un linguaggio tipico di molti standard:

"7.3 Verifica dell'accuratezza - Prima dell'uso, l'accuratezza di calibrazione di ogni strumento deve essere verificata dall'utente in conformità alle istruzioni del produttore, utilizzando standard di spessore del rivestimento adeguati e, se necessario, le eventuali carenze riscontrate devono essere corrette. L'accuratezza del calibro deve essere verificata nell'intervallo di utilizzo previsto".

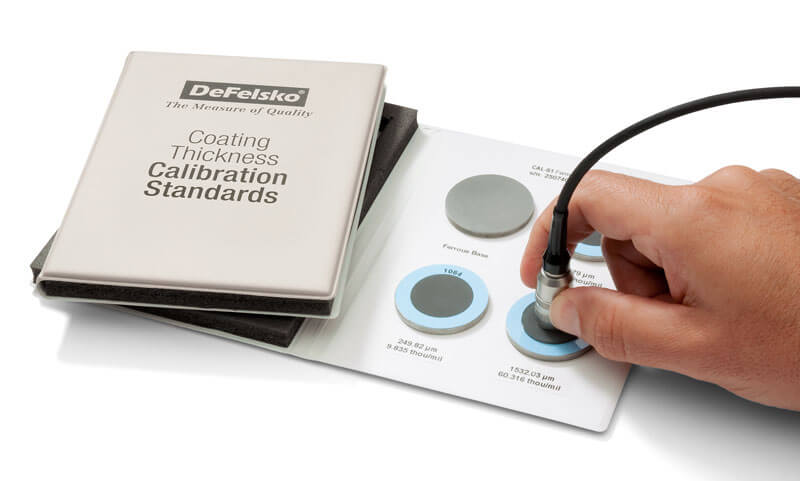

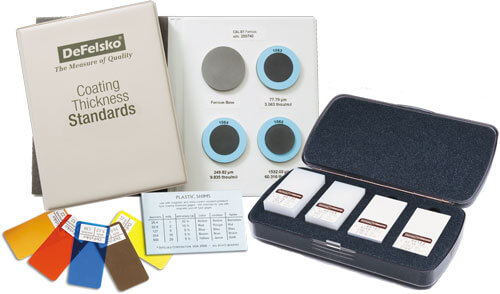

Gli standard di calibrazione assumono diverse forme, a seconda dello strumento da verificare. Devono essere riconducibili a un istituto metrologico nazionale e avere un valore di misura compreso nell'intervallo del calibro, idealmente vicino all'intervallo di misura previsto. Il processo di misurazione è descritto in un documento chiamato Procedura di taratura che alcuni produttori pubblicano o forniscono su richiesta.

Per i calibri per lo spessore del rivestimento, gli standard di spessore sono disponibili sia come piastre metalliche rivestite certificate che come spessori in plastica. Le piastre sono solitamente più precise e durevoli, ma anche più costose. I calibri per lo spessore del rivestimento di tipo 1 (meccanico) non possono essere verificati utilizzando spessori in plastica.

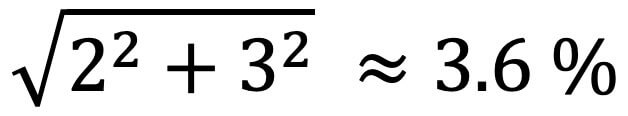

La media di una serie di letture deve rientrare nelle tolleranze combinate del calibro e del riferimento standard. Per determinare la tolleranza combinata, le tolleranze del calibro e di standard non vengono semplicemente sommate, ma si deve utilizzare la formula della "somma dei quadrati". Ad esempio, se l'accuratezza del riferimento standard è ±2% e quella dello strumento è ±3%, la tolleranza combinata è ±3,6%, calcolata come:

Se le letture sono al di fuori della tolleranza combinata, c'è un problema con il calibro o il riferimento standard. Il calibro o il riferimento problematico standard deve essere identificato e tutte le misure effettuate dall'ultimo controllo di precisione devono essere considerate sospette.

Per molti strumenti di ispezione, la calibrazione e la verifica sono sufficienti a garantire che lo strumento misuri correttamente. Tuttavia, per gli spessimetri per rivestimenti è spesso necessaria una terza fase: La regolazione. Questo perché i calibri per lo spessore del rivestimento non misurano direttamente lo spessore del rivestimento, bensì le proprietà magnetiche del substrato. Queste proprietà si indeboliscono man mano che la sonda si allontana dal substrato e sono quindi correlate allo spessore del rivestimento.

Tuttavia, esistono altri fattori che possono influenzare le proprietà magnetiche del substrato. Questi includono:

I calibri per lo spessore del rivestimento sono solitamente calibrati in fabbrica per funzionare bene su acciaio al carbonio piatto e liscio. Tuttavia, possono misurare con precisione su applicazioni con rugosità superficiale, geometria, composizione o massa variabili se si esegue una regolazione:

"3.1.2 regolazione: l'atto fisico di allineare le letture di spessore di un calibro per farle corrispondere a quelle di un campione di spessore noto (rimozione della distorsione), al fine di migliorare l'accuratezza del calibro su una superficie specifica".

È importante notare che qualsiasi regolazione tiene conto solo della rugosità, della geometria, della composizione e/o della massa del substrato at punto in cui è stata eseguita la regolazione. Se uno di questi fattori cambia nel pezzo o nel lavoro, spesso è necessaria un'ulteriore regolazione. Alcuni strumenti elettronici, come i modelli PosiTector 6000 Advanced , sono in grado di salvare più regolazioni di calibrazione in modo che l'utente possa scegliere la regolazione più adatta all'applicazione at .

Si noti inoltre che non tutti gli spessimetri per rivestimenti sono uguali. Consultare il produttore o il manuale d'uso dello strumento per ottenere le migliori indicazioni su come regolare il proprio strumento. La seguente panoramica è una guida alla regolazione di un tipo di spessimetro per rivestimenti comunemente utilizzato.

Per determinare se uno strumento richiede una regolazione, verificare che la media di una serie di letture sul substrato non rivestito rientri nella tolleranza del calibro at zero. Se la misurazione è fuori tolleranza, è probabile che sia necessaria una regolazione del calibro. Spesso è sufficiente compensare tutte le misure future con l'errore riscontrato durante la misura di controllo. I calibri elettronici di tipo II, come il PosiTector 6000, sono in genere dotati di una funzione di "aggiustamento dello zero" integrata per rendere il processo automatico. Se le misure successive del substrato non rivestito rientrano nella tolleranza at zero, la regolazione è stata eseguita con successo. I calibri meccanici a strappo di tipo I, come il PosiTest 6000, sono dotati di una funzione di "azzeramento". PosiTest hanno scale non lineari, quindi lo strumento stesso non dovrebbe essere regolato. L'utente deve invece effettuare una lettura del metallo di base (BMR) e sottrarre questo valore dalle future letture dello spessore del rivestimento.

Per quasi tutte le applicazioni, lo strumento misurerà entro i limiti di tolleranza per l'intero intervallo dopo aver eseguito correttamente la regolazione dello zero. Questo può essere verificato posizionando uno spessore sul substrato non rivestito e assicurandosi che la lettura del calibro rientri nella tolleranza combinata dello spessore e del calibro. Nei rari casi in cui la lettura del calibro rientri nei limiti di tolleranza at zero ma sia fuori tolleranza su uno spessore, potrebbe essere necessaria un'ulteriore regolazione. Per ulteriori dettagli, consultare il manuale del produttore del prodotto.

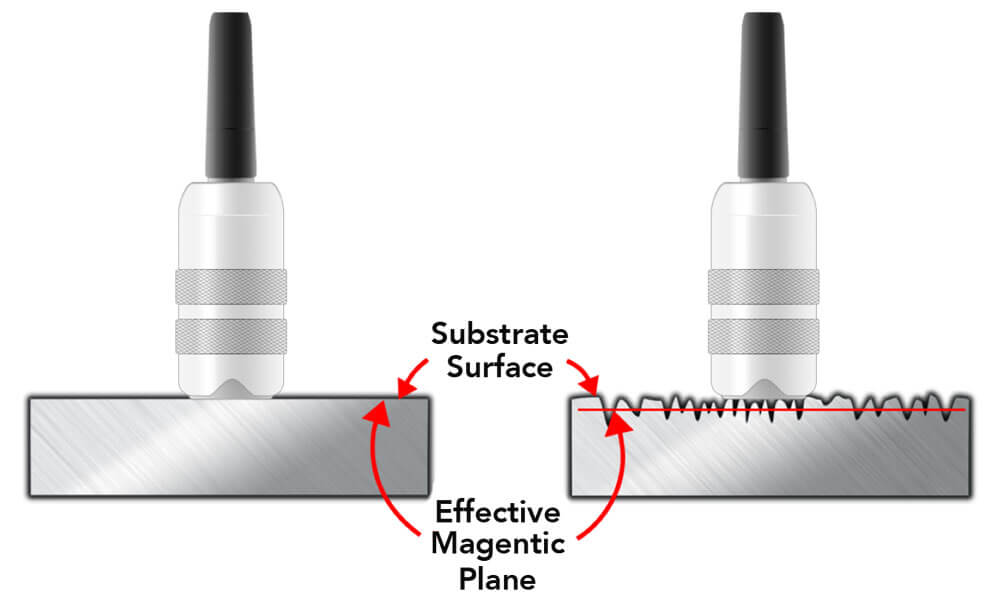

Sebbene una regolazione dello zero sia spesso sufficiente per tenere conto degli effetti della geometria, della composizione e della massa, una regolazione dello zero non dovrebbe essere eseguita su superfici sabbiate o irruvidite. Su queste superfici, gli spessimetri per rivestimenti misureranno in un punto tra i picchi e le valli della rugosità, chiamato "piano magnetico". Poiché la maggior parte degli standard e delle specifiche indicano che deve essere riportato solo lo spessore del rivestimento sopra i picchi del profilo della superficie, è necessaria una regolazione.

Per garantire che un calibro per lo spessore del rivestimento misuri lo spessore del rivestimento "al di sopra dei picchi" del profilo di superficie, la procedura accettata consiste nel regolare lo spessore noto di uno spessore posto sul substrato non rivestito. Lo spessore poggia sui picchi di un profilo di superficie o di un altro modello e sostituisce il film di rivestimento che verrà applicato. I calibri elettronici di tipo II sono in genere dotati di una funzione di "regolazione a 1 punto" integrata per semplificare il processo.

Poiché i calibri meccanici a strappo di tipo I utilizzano in genere un magnete di grandi dimensioni a contatto con la superficie anziché una piccola punta della sonda, sono meno influenzati dalla rugosità della superficie. L'utente può semplicemente eseguire una regolazione dello zero effettuando una lettura del metallo di base (BMR) sul substrato non rivestito e sabbiato e sottrarre questo valore dalle future letture dello spessore del rivestimento.

1 ASTM D7091 "Standard Practice for Nondestructive Measurement of Dry Film thickness of Nonmagnetic Coatings Applied to Ferrous Metals and Nonmagnetic, Nonconductive Coatings Applies to Non-Ferrous Metal" (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428), www.astm.org

2 ISO 2808, Pitture e vernici - Determinazione dello spessore del film. Disponibile presso l'American National Standards Institute (ANSI), 25 W. 43rd St., 4th Floor, New York, NY 10036, http://www.ansi.org.

3 SSPC PA2, Procedura per la determinazione della conformità ai requisiti di spessore del rivestimento a secco. Disponibile presso la Society for Protective Coatings (SSPC), 40 24th St., 6th Floor, Pittsburgh, PA 15222-4656, http://www.sspc.org.

4 Cura del calibro a spessore per rivestimenti, David Beamish, PCE - Protective Coatings Europe, e JPCL Equipment Maintenance, aprile 2005.

DAVID BEAMISH (1955 - 2019), ex presidente di DeFelsko Corporation, un'azienda di New York produttrice di strumenti di prova portatili per rivestimenti venduti in tutto il mondo. Laureato in ingegneria civile, ha maturato oltre 25 anni di esperienza nella progettazione, produzione e commercializzazione di questi strumenti di prova in diversi settori internazionali, tra cui la verniciatura industriale, l'ispezione della qualità e la produzione. Ha condotto seminari di formazione ed è stato membro attivo di varie organizzazioni tra cui NACE, SSPC, ASTM e ISO.