DeFelsko produce diversi strumenti per la misurazione dello spessore di vernici e rivestimenti in polvere su una varietà di substrati, tra cui acciaio, alluminio e legno, prima o dopo la polimerizzazione. Questo articolo descrive le soluzioni per la misurazione dello spessore dei rivestimenti in polvere ed elenca i documenti di prova degli standard ASTM appropriati.

Le misure dello spessore del rivestimento in polvere possono essere effettuate prima e dopo l'indurimento. Il tipo di substrato, l'intervallo di spessore del rivestimento in polvere, la forma del pezzo e l'aspetto economico determinano il metodo migliore da utilizzare.

Per le polveri non polimerizzate, la misurazione dell'altezza può essere effettuata con pettini per polveri e con calibri magnetici per lo spessore del rivestimento che utilizzano speciali sonde per polveri. Queste tecniche sono distruttive e possono richiedere una nuova verniciatura del pezzo. Le polveri di rivestimento generalmente diminuiscono di spessore durante il processo di polimerizzazione, pertanto queste procedure richiedono la determinazione di un fattore di riduzione per prevedere lo spessore del film polimerizzato.

Anche gli strumenti a ultrasuoni misurano la polvere non polimerizzata, ma lo fanno senza toccare la superficie. Invece di misurare l'altezza della polvere, visualizzano automaticamente il risultato dello spessore polimerizzato previsto.

Per la misurazione dopo la polimerizzazione, sono disponibili diversi strumenti portatili. Questi strumenti non distruttivi utilizzano principi magnetici, a correnti parassite o ultrasonici, a seconda del substrato. I metodi meno comuni includono la misurazione micrometrica, i metodi distruttivi del film secco come la sezione trasversale e la misurazione gravimetrica (di massa).

Cominciamo con una discussione sulla misurazione post-polimerizzazione semplicemente perché gli obiettivi di spessore polimerizzato sono i valori più spesso forniti sia dai produttori di polveri che dai committenti dei rivestimenti. Gli strumenti per la misurazione dello spessore del film secco (DFT) sono comuni, economici, non distruttivi e facili da usare. Utilizzano principi magnetici, a correnti parassite o ultrasonici, a seconda del substrato.

Vengono impiegati tre principi di funzionamento. Il principio magnetico viene utilizzato per misurare i rivestimenti non magnetici sui componenti in acciaio. Per gli altri metalli, come l'alluminio, si utilizza un principio a correnti parassite, purché il rivestimento non sia conduttivo. Per i non metalli, si utilizza un principio a ultrasuoni.

Quando il pezzo è in acciaio, le misure vengono effettuate con un calibro magnetico di spessore con funzionamento meccanico o elettronico.

I calibri meccanici a strappo utilizzano un magnete permanente. Lo spessore polimerizzato viene determinato misurando la forza necessaria per tirare il magnete dalla superficie di acciaio rivestita. I calibri magnetici a strappo sono robusti, semplici, economici, portatili e di solito non richiedono alcuna regolazione di calibrazione. Sono una buona alternativa a basso costo nelle situazioni in cui gli obiettivi di qualità richiedono solo poche letture durante la produzione.

DeFelsko produce due strumenti meccanici. Il PosiTest FM è un modello di quadrante rollback composto da un magnete attaccato a un'estremità di un braccio bilanciato girevole e collegato a una molla calibrata. Ruotando il quadrante con un dito, la molla aumenta la forza sul magnete e lo allontana dalla superficie. È sicuro in ambienti esplosivi e viene comunemente utilizzato da imprese di verniciatura e piccole operazioni di verniciatura a polvere. Ha una tolleranza di ±5%.

I modelli a matita, come il nostro PosiPenutilizzano un magnete montato su una molla elicoidale che lavora perpendicolarmente alla superficie rivestita. Ideale per i piccoli pezzi o per i rapidi controlli di qualità, la sonda PosiPen ha una punta più piccola che consente di posizionare la sonda con precisione millimetrica su parti piccole, aree difficili da raggiungere e superfici curve. L'intervallo di temperatura compreso tra -100 e 230 ºC (-150 e 450 ºF) lo rende ideale per effettuare misure su pezzi caldi appena usciti dal forno. Ha una tolleranza di ±10%.

Sono disponibili diversi strumenti elettronici per misurare lo spessore della verniciatura a polvere post-cura su parti metalliche. Questi strumenti utilizzano un principio magnetico per la misurazione dell'acciaio e un principio a correnti parassite per l'alluminio. I risultati della misurazione vengono visualizzati su un display a cristalli liquidi (LCD) di facile lettura. La tolleranza tipica è compresa tra ±1% e ±3%.

La nostra soluzione elettronica di base si chiama PosiTest DFT. Sono disponibili due modelli, ciascuno in grado di misurare fino a 1000 micron (40 mil). Il modello PosiTest DFT Ferrous è consigliato per i substrati in acciaio, mentre il modello PosiTest DFT Combo è ideale per la misurazione su tutti i substrati metallici.

I nostri strumenti più popolari per i verniciatori a polvere sono i calibri della serie PosiTector 6000. Sono ideali per la misurazione non distruttiva dello spessore della vernice in polvere su substrati metallici. Sono disponibili vari modelli di PosiTector 6000, tra cui la serie F per i substrati in acciaio, la serie N per i substrati non in acciaio come l'alluminio e la serie FN per la misurazione di entrambe le applicazioni. Sono disponibilimicrosonde di maggiore precisione per materiali ferrosi o non ferrosi, con un campo di misura fino a 625 micron (25 mils), per misurare in aree più piccole e difficili da raggiungere. I modelli Advanced possono memorizzare, stampare e scaricare le letture. Poiché sempre più clienti acquistano spessimetri per verificare la qualità dei prodotti in arrivo, è sempre più importante che i verniciatori in polvere abbiano la possibilità di registrare in modo permanente i dati del controllo qualità. Alcuni produttori di vernici in polvere hanno persino compiuto il passo successivo, fornendo ai propri clienti rapporti non richiesti che mostrano le letture dello spessore del rivestimento come prova della qualità del processo.

La norma ASTM D7091 descrive misure non distruttive su substrati metallici effettuate con spessimetri magnetici e a correnti parassite.

Gli strumenti magnetici e a correnti parassite misurano la polvere sui metalli. Le applicazioni non metalliche, come la plastica rivestita e il legno, richiedono una tecnica a ultrasuoni pulse-echo.

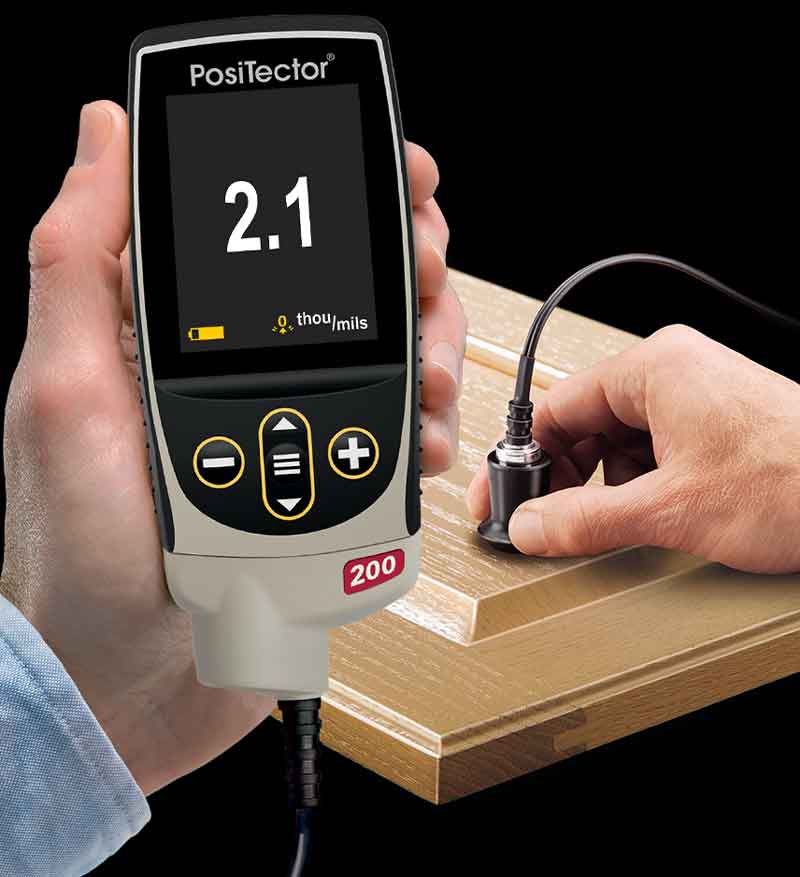

I test a ultrasuoni funzionano inviando un impulso a ultrasuoni in un rivestimento utilizzando una sonda (trasduttore) con l'assistenza di un gel (o di una goccia d'acqua) applicato temporaneamente alla superficie.

Questo progresso relativamente nuovo consente alle industrie di eseguire controlli di qualità non distruttivi at un prezzo accessibile. Un vantaggio di questa tecnica di misurazione è la possibilità di misurare i singoli strati in un sistema di rivestimento multistrato.

Il nostro PosiTector 200 B a ultrasuoni è ideale per misurare lo spessore della vernice in polvere applicata a substrati non metallici. Ha un intervallo compreso tra 13 e 1000 μm (da 0,5 a 40 mils). Il test è descritto dalla norma ASTM D6132.

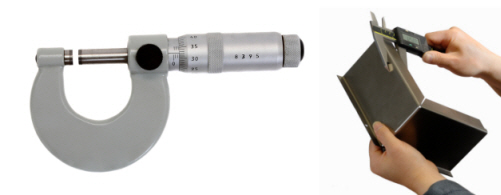

I micrometri sono talvolta utilizzati per controllare lo spessore del rivestimento. Hanno il vantaggio di poter misurare qualsiasi combinazione rivestimento/substrato, ma lo svantaggio di richiedere l'accesso al substrato nudo. È necessario effettuare due misurazioni: una con il rivestimento e l'altra senza. La differenza tra le due letture, la variazione di altezza, viene considerata come lo spessore del rivestimento.

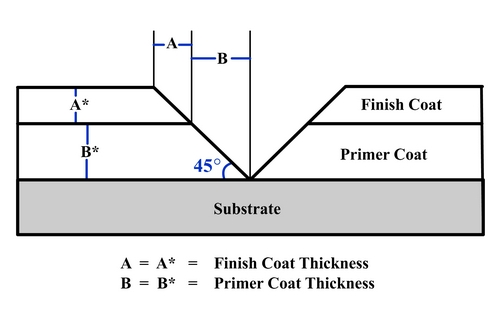

Sono disponibili due tecniche distruttive. Una consiste nel tagliare il pezzo rivestito in sezione trasversale e misurare lo spessore del film osservando il taglio al microscopio. L'altra tecnica utilizza un microscopio in scala per visualizzare un'incisione geometrica attraverso il rivestimento polimerizzato. Questo metodo viene utilizzato quando i metodi non distruttivi non sono possibili o come metodo di conferma dei risultati non distruttivi. Il metodo di prova ASTM D4138 descrive le misure distruttive su substrati rigidi effettuate con strumenti di sezione.

I metodi di misurazione descritti finora avvengono dopo l' indurimento del rivestimento in polvere. Ma se un rivestimento è stato applicato in modo improprio, la correzione dopo la polimerizzazione richiede un costoso tempo di lavoro aggiuntivo, può portare alla contaminazione del film e può introdurre problemi di adesione e integrità del sistema di rivestimento. La misurazione dello spessore del film prima della polimerizzazione può determinare la necessità di una correzione e di una regolazione immediata da parte dell'applicatore.

Sebbene la maggior parte delle specifiche per i rivestimenti in polvere indichino obiettivi di spessore per la polimerizzazione, è possibile determinare se la polvere applicata rientra nelle specifiche di spessore prima della fine della polimerizzazione e della reticolazione.

Ci sono buone ragioni per desiderare una previsione accurata dello spessore polimerizzato, soprattutto sulle linee in movimento. A seconda della lunghezza del forno, cioè del numero di pezzi da polimerizzare, nonché del tempo necessario per il processo di polimerizzazione e per la misurazione manuale dello spessore del film dopo la polimerizzazione, vi è un notevole ritardo prima che l'operatore possa intervenire nel processo di applicazione per apportare le modifiche necessarie.

Se si scoprono difetti di rivestimento, un numero considerevole di pezzi rivestiti deve essere rilavorato in un ciclo di riparazione o, se la rilavorazione si rivela troppo costosa, può essere addirittura necessario rottamarli. Per alcune operazioni, questi svantaggi non sono più accettabili per soddisfare le esigenze dei moderni processi di finitura.

La misurazione della polvere allo stato pre-curato e pre-gelificato aiuta a garantire il corretto spessore del film polimerizzato. Consente di impostare e mettere a punto il sistema di applicazione prima della polimerizzazione. A sua volta, questo riduce la quantità di scarti e di over-spray. Previsioni accurate aiutano a evitare sverniciature e riverniciature che possono causare problemi di adesione e integrità del rivestimento.

La norma ASTM D7378 descrive tre metodi di misurazione dello spessore delle polveri di rivestimento applicate e pre-indurite per prevedere lo spessore dell'indurimento.

A. Calibri metallici rigidi con dentellatura (a pettine).

B. Calibri elettronici per il rivestimento con una sonda speciale per la polvere.

C. Strumenti a ultrasuoni senza contatto.

La procedura A utilizza misuratori come l'economico pettine per polveri DeFelsko, che funziona più o meno come un misuratore di spessore del film umido. Il pettine viene trascinato attraverso la polvere non polimerizzata e l'altezza della polvere viene considerata come un valore compreso tra il dente numerato più alto che ha lasciato un segno e su cui si è aggrappata la polvere e il dente successivo più alto che non ha lasciato segni e su cui non si è aggrappata la polvere.

Questi calibri sono relativamente economici. Sono disponibili vari modelli di Powder Comb che consentono di misurare da 75 a 1250 micron (da 3 a 50 mil) su qualsiasi substrato. Sono adatti solo come guida, poiché il film polimerizzato può essere diverso dopo il flusso. I segni lasciati dal calibro possono influenzare le caratteristiche del film polimerizzato.

La procedura B utilizza un tradizionale spessimetro per rivestimenti magnetico o a correnti parassite, ma con una sonda per polveri appositamente progettata per misurare lo spessore della polvere di rivestimento. Tre microperni, integrati nella sonda, penetrano nella polvere di rivestimento fino al substrato. La sonda viene premuta manualmente sulla superficie della polvere per effettuare una misurazione dell'altezza. Questa procedura è applicabile solo ai substrati metallici. È possibile che nella polvere si formino dei segni che potrebbero non essere coperti quando la polvere scorre durante il processo di polimerizzazione.

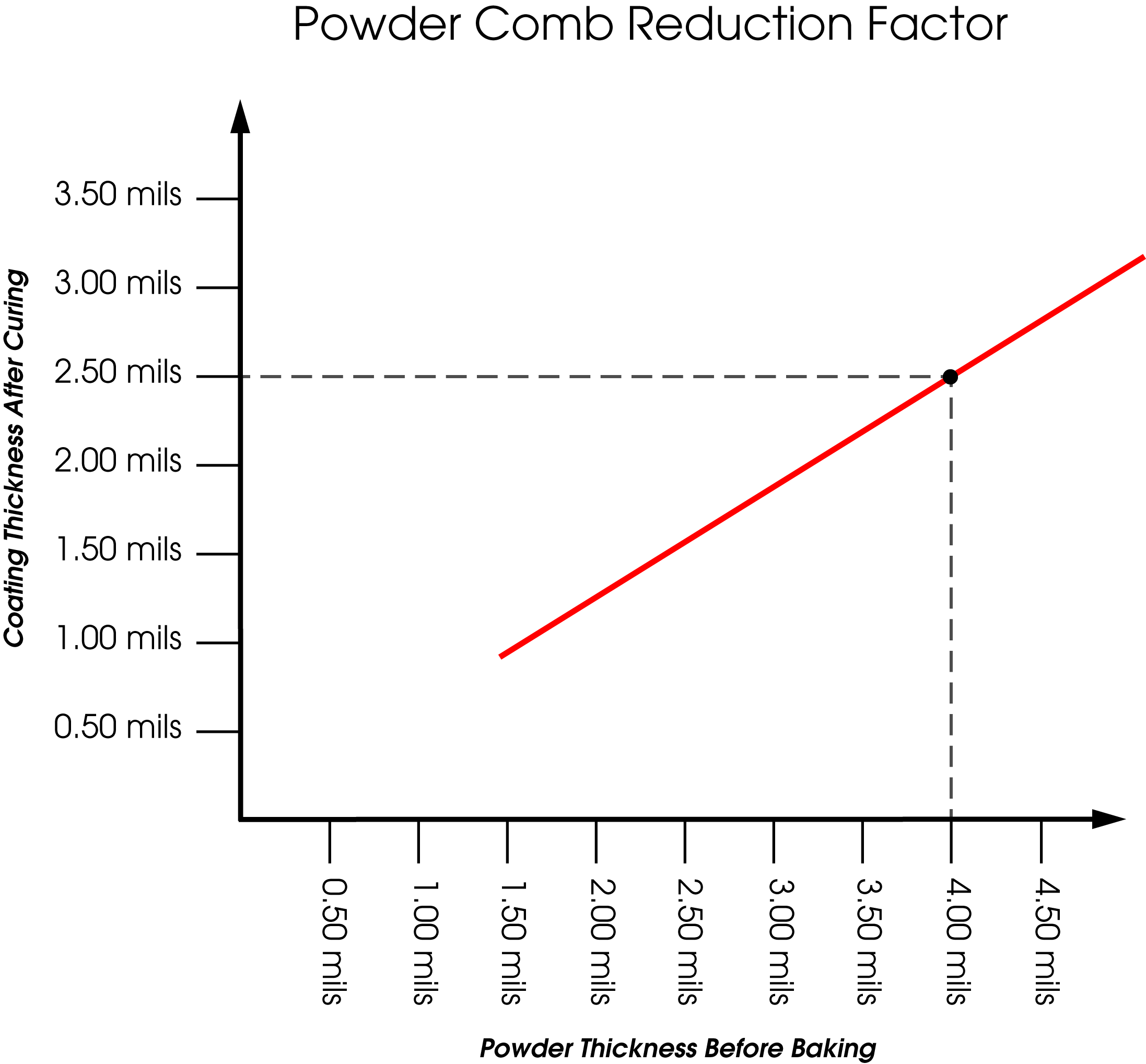

Le procedure A e B consentono di misurare solo l'altezza della polvere di rivestimento non polimerizzata. Tuttavia, le specifiche di spessore sono spesso indicate come spessore della polvere polimerizzata. Poiché le polveri di rivestimento generalmente diminuiscono di spessore durante il processo di polimerizzazione, queste due procedure richiedono la definizione di un fattore di riduzione per prevedere lo spessore del film polimerizzato per ogni particolare polvere di rivestimento.

Questo fattore di riduzione si ottiene misurando lo spessore della polvere polimerizzata at stesso punto in cui è stata effettuata la misurazione dello spessore della polvere non polimerizzata. Per ottenere la massima precisione, le misure prima e dopo l'indurimento devono essere effettuate per spessori diversi.

Qui viene mostrato un grafico esemplificativo dei risultati delle misurazioni. Da questo grafico è possibile determinare un fattore di riduzione da applicare a tutte le future misurazioni dello spessore della polvere di rivestimento a secco per prevedere lo spessore polimerizzato.

La procedura C della norma ASTM D7378 descrive un tipo di strumento relativamente nuovo, come il PosiTest PC Powder Checker. Si tratta di un dispositivo a ultrasuoni che può essere utilizzato in modo non distruttivo sulla polvere non polimerizzata per prevedere lo spessore del film polimerizzato.

Il verificatore di polveriPosiTest PC è portatile, alimentato a batteria e funziona subito per la maggior parte delle polveri. Il suo funzionamento semplice e il design robusto ne consentono l'uso rapido ed efficiente da parte degli operatori di linea.

Gli strumenti per lo spessore del rivestimento senza contatto hanno il vantaggio di non essere distruttivi. Ciò significa che dopo la misurazione i componenti misurati possono essere reintrodotti nel processo senza subire danni.

Per il funzionamento, premere il "segno di spunta" e tenerlo a circa 19 mm (0,75") dal pezzo per 1-3 secondi. Il risultato previsto dello spessore polimerizzato appare immediatamente sul display.

Il normale standard utilizzato per la misurazione dello spessore della polvere è il mil, dove 1 mil equivale a un millesimo di pollice (1/1000"). Pertanto, se lo spessore specificato dal produttore è compreso tra 2 e 5 mil, lo spessore finale della polvere polimerizzata dovrebbe essere compreso tra 0,002 e 0,005 di pollice.

L'unità di misura metrica è chiamata micron, dove 25,4 micron equivalgono a 1 mil. Gli applicatori devono applicare la polvere in modo uniforme e secondo la scheda tecnica del prodotto.

La verniciatura a polvere continua a essere la tecnologia di finitura in più rapida crescita. Si tratta di un'attraente finitura protettiva simile alla vernice, di lunga durata e altamente resistente a scheggiature, graffi e sbiadimenti. Fornisce un rivestimento senza soluzione di continuità, scegliendo tra una selezione virtualmente illimitata di colori, strutture e finiture.

La verniciatura a polvere è un processo economico, in un'unica fase, che non richiede strati successivi e lunghi tempi di indurimento. Le particelle di polvere utilizzate sono una miscela di pigmenti finemente macinati e particelle di resina. Le particelle di polvere caricate vengono trasferite su una superficie elettricamente messa a terra. Esiste una varietà di processi per l'applicazione delle polveri. Si va dalla spruzzatura elettrostatica per i rivestimenti più sottili (0,001"-0,010") all'immersione in un letto fluido per i rivestimenti più spessi (0,007"-0,040").

Durante il processo di polimerizzazione, la polvere si fonde in un rivestimento liscio. A seconda del processo, le polveri sono polimerizzate termicamente (a convezione o a infrarossi) o ai raggi UV. Le polveri utilizzate possono essere termoplastiche (stessa composizione chimica dopo la rifusione) o termoindurenti (reticolate chimicamente con se stesse o altri componenti reattivi).

La verniciatura a polvere viene utilizzata da oltre 50 anni sulle superfici metalliche. I recenti progressi ne hanno esteso l'uso a ceramica, plastica (nylon e policarbonato) e MDF (pannelli di fibra a media densità). Sono in corso studi per estendere l'uso della verniciatura a polvere a substrati quali legni duri, pavimenti in laminato e pannelli di particelle.

A differenza delle polveri a polimerizzazione termica, quelle a polimerizzazione UV separano le fasi di fusione e formazione della pellicola dalla fase finale di polimerizzazione. Gli infrarossi a onde corte e il calore convettivo consentono di utilizzare temperature relativamente basse per il processo di fusione. Il risultato è una polimerizzazione a bassa temperatura con una migliore fluidità. La lunghezza d'onda UV e il tempo necessario per l'indurimento si basano sul colore e sullo spessore del film previsto. Lo spessore del rivestimento può variare da 20 a 100 micron (da 1 a 4 mil). Le sfide più importanti della polimerizzazione UV sono il costo attuale delle polveri necessarie e la necessità di posizionare la luce UV per garantire una copertura del 100%.

Poiché la polimerizzazione UV non richiede temperature elevate, è possibile ottenere una riduzione significativa dello spazio necessario, dei nastri trasportatori e delle scaffalature per il processo di raffreddamento. A differenza della polimerizzazione termica, la polimerizzazione UV è istantanea e aumenta significativamente la produttività. I risparmi di processo sono significativi grazie alla riduzione dell'energia e delle attrezzature necessarie per il riscaldamento. Le polveri UV sono anche facili da pulire e da riciclare e non richiedono l'impiego di VOC.

I mercati disponibili si sono ampliati poiché le temperature di processo più basse consentono di verniciare a polvere substrati sensibili al calore (g esempio, pannelli di fibra a media densità e plastica). Il costo della verniciatura a polvere di parti di grandi dimensioni (g esempio i blocchi motore), che fungono da dissipatori di calore per la polimerizzazione termica, è inoltre notevolmente ridotto dall'uso della polimerizzazione UV.

I rivestimenti sono progettati per svolgere al meglio la loro funzione quando vengono applicati entro uno stretto intervallo di spessori, come specificato dal produttore. Questo garantisce prestazioni ottimali del prodotto. Molte proprietà fisiche ed estetiche del rivestimento finito sono influenzate dallo spessore del film. Lo spessore del film può influenzare il colore, la brillantezza, l'adesione, la flessibilità, la resistenza agli urti e la durezza del rivestimento. L'accoppiamento dei pezzi assemblati dopo il rivestimento può essere compromesso quando lo spessore del film non rientra nei limiti di tolleranza. Pertanto, i rivestimenti devono essere applicati entro determinate specifiche di spessore minimo e massimo del film per ottimizzare l'uso previsto.

Quando la verniciatura a polvere è insufficiente, non fornisce una copertura e una protezione adeguate. Ad esempio, i metalli richiedono uno spessore di rivestimento sufficiente per un'adeguata protezione dagli effetti ambientali come la corrosione (acciaio) o l'ossidazione (alluminio). Inoltre, uno spessore inadeguato del rivestimento in polvere può causare una finitura superficiale scadente e un aspetto o un colore indesiderati.

Lo spessore della vernice in polvere può anche influenzare la resistenza agli urti, la flessibilità, la durezza, la copertura dei bordi, la resistenza ai trucioli, agli agenti atmosferici, la resistenza alla nebbia salina e la capacità di mantenere la brillantezza dell'applicazione. I produttori forniscono un foglio di specifiche di produzione per i materiali verniciati in polvere. I verniciatori in polvere cercano di applicare uno strato uniforme che soddisfi tali specifiche. I risultati delle misurazioni della verniciatura in polvere consentono al verniciatore di regolare il processo di verniciatura in base alle specifiche.

Sui pannelli di fibra a media densità (MDF), ad esempio, gli spessori della verniciatura a polvere variano tipicamente tra 1 e 8 mil (da 25 a 200 micron) o anche di più per i rivestimenti termoplastici. Di solito la finitura è più durevole con una copertura più spessa. Le specifiche di fabbrica spesso richiedono una tolleranza di ±1 mil. Questo livello di qualità non può essere determinato solo dall at aspetto.

La misurazione precisa dello spessore di finitura presenta altri vantaggi, sia per soddisfare i requisiti ISO, di qualità e dei clienti per il controllo dei processi, sia per controllare i costi. Quando le aziende non controllano e verificano la qualità del rivestimento del materiale in entrata, sprecano denaro per rilavorare il prodotto. Controllando le attrezzature di applicazione, si assicura che il rivestimento sia applicato in conformità alle raccomandazioni del produttore. L'applicazione di uno spessore eccessivo del film rischia di causare una polimerizzazione incompleta e può ridurre drasticamente l'efficienza complessiva. Una quantità eccessiva di vernice in polvere può causare una scarsa adesione e tende a staccarsi o scheggiarsi dal substrato. Un controllo regolare può ridurre il numero di rilavorazioni interne e di resi dei clienti dovuti a difetti di finitura.

Le apparecchiature di controllo qualità ad alta tecnologia possono aiutare le aziende a massimizzare l'uso dei rivestimenti e a incrementare i profitti. In passato, le costose e complesse apparecchiature per il controllo del colore e dello spessore si rivolgevano principalmente alle aziende più grandi con budget più elevati. Negli ultimi anni, tuttavia, le apparecchiature per il controllo della qualità sono diminuite di prezzo a fronte di progressi tecnologici che rendono l'acquisto di queste apparecchiature più pratico e conveniente per le aziende più piccole con budget più limitati.

I progressi tecnologici sono stati la chiave della crescente disponibilità di apparecchiature per il controllo dello spessore. Questi miglioramenti hanno aiutato i produttori a produrre dispositivi più piccoli e portatili, robusti e semplici da usare. I misuratori di spessore sono scesi di prezzo anche perché i materiali utilizzati per produrli sono più abbondanti. Gli stessi materiali sono prodotti in serie per essere utilizzati nei telefoni cellulari e nei computer.

La misurazione dello spessore del rivestimento in polvere può essere effettuata con metodi diversi a seconda del substrato e del fatto che il test venga eseguito prima o dopo la polimerizzazione della polvere. L'ASTM ha una serie di documenti che descrivono queste tecniche.

DAVID BEAMISH (1955 - 2019), ex presidente di DeFelsko Corporation, un'azienda di New York produttrice di strumenti di prova portatili per rivestimenti venduti in tutto il mondo. Laureato in ingegneria civile, ha maturato oltre 25 anni di esperienza nella progettazione, produzione e commercializzazione di questi strumenti di prova in diversi settori internazionali, tra cui la verniciatura industriale, l'ispezione della qualità e la produzione. Ha condotto seminari di formazione ed è stato membro attivo di varie organizzazioni tra cui NACE, SSPC, ASTM e ISO.