DeFelsko produce spessimetri a ultrasuoni portatili e non distruttivi per rivestimenti, ideali per misurare in modo non distruttivo lo spessore del film secco dei rivestimenti su plastica. Molte industrie utilizzano questa tecnologia non distruttiva nei loro programmi di qualità.

Due modelli sono ideali per i substrati in plastica.

Applicazioni di misura:

Note aggiuntive:

Alcuni sistemi di rivestimento plastico vengono applicati in più strati per raggiungere l'obiettivo desiderato. Il nostro PosiTector 200 B1 è la soluzione ideale quando gli applicatori hanno bisogno di conoscere solo lo spessore finale e totale del rivestimento.

Il PosiTector 200 B1 è pronto per misurare la maggior parte delle applicazioni di rivestimento in plastica. Ha un campo di misura da 13 a 1000 micron (da 0,5 a 40 mil) ed è ideale per misurare lo spessore totale del sistema di rivestimento. Non richiede la regolazione della calibrazione per la maggior parte delle applicazioni, è commutabile in mils/microns e dispone di un ampio display Lexan resistente agli urti.

Per chi ha familiarità con gli spessimetri magnetici, l'uso degli spessimetri a ultrasuoni è facile e intuitivo. Il metodo di misurazione è semplice e non distruttivo.

I rivestimenti con superfici ruvide sfidano qualsiasi metodo di misura e le prove a ultrasuoni non fanno eccezione. Il PosiTector 200 è attrezzato per gestire queste situazioni.

At livello microscopico, lo spessore può variare (vedi Fig. 2). Il modo migliore per ottenere misure significative dello spessore è quello di effettuare diverse misurazioni nella stessa posizione generale e calcolare la media dei risultati.

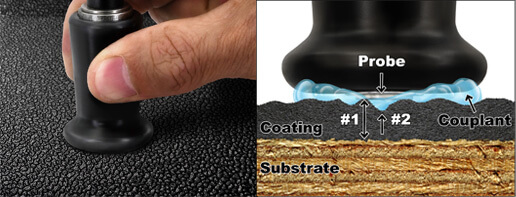

Su superfici ruvide, il PosiTector 200 identifica tipicamente lo spessore dalla sommità dei picchi di rivestimento fino al substrato. Questo è rappresentato dalla distanza #1 nella Fig.2. L'accoppiante riempie gli spazi vuoti tra la sonda e il rivestimento per favorire l'ingresso dell'impulso ultrasonico nel rivestimento.

Una forte rugosità può far sì che il calibro mostri valori di spessore bassi (distanza #2). Ciò accade perché gli echi provenienti dall'interfaccia accoppiante/rivestimento sono più forti di quelli provenienti dall'interfaccia rivestimento/substrato. Il PosiTector 200 è dotato di un'esclusiva funzione SET RANGE regolabile dall'utente per ignorare gli echi di rugosità.

Per queste applicazioni, la modalità di memoria del PosiTector 200 fornisce assistenza. Con la memoria attivata, il PosiTector 200 calcola e visualizza il numero di letture effettuate, la media di tali letture, la deviazione standard di tali letture e le letture più alte e più basse (vedere la Fig. 3). L'accoppiante in dotazione funziona meglio dell'acqua su superfici ruvide.

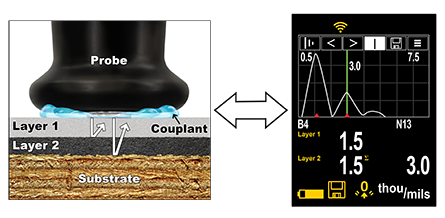

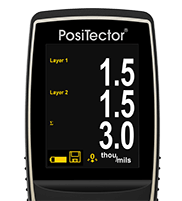

Il PosiTector 200 B3 è in grado di misurare sia lo spessore totale del sistema di rivestimento sia fino a 3 singoli spessori in un sistema multistrato. Dispone inoltre di una lettura grafica per un'analisi dettagliata del sistema di rivestimento.

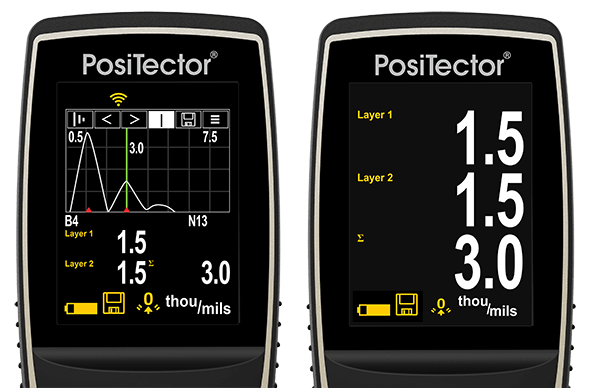

Nell'esempio precedente, lo strato 1 ha uno spessore di 1,5 mil. Lo strato 2 ha uno spessore di 1,5 mil. Lo spessore totale è di 3,0 mil. Il display LCD grafico visualizza due "picchi" che rappresentano due interfacce di materiali. Un processo in due fasi regola lo strumento per le applicazioni multistrato.

Un gran numero di componenti in plastica è presente sia negli interni che negli esterni delle auto. Molto spesso questi componenti in plastica devono essere rivestiti, per esigenze estetiche e di protezione.

I componenti interni come cruscotti, pannelli delle porte, coperture degli airbag, volanti ecc. sono più difficili da misurare per due motivi. In primo luogo, molti componenti sono troppo piccoli o troppo complessi dal punto di vista geometrico perché la sonda del PosiTector 200 possa accedere correttamente. In secondo luogo, alcuni componenti hanno un rivestimento molto sottile o troppo ruvido perché il calibro possa misurarlo in modo coerente. Il calibro funziona al meglio su una superficie liscia, piatta e dura con uno spessore del rivestimento at almeno 13 micron (0,5 mil).

È possibile misurare componenti esterni come paraurti, gusci di specchietti, rivestimenti laterali, ecc. a condizione che la sonda del PosiTector 200 possa accedere alla superficie da misurare. Il calibro è in grado di misurare lo spessore totale della maggior parte delle applicazioni e di misurare alcuni singoli strati in un sistema multistrato.

I sistemi di rivestimento per autoveicoli sono composti da diversi strati di rivestimento. Il modello base PosiTector 200 B1 è in grado di misurare lo spessore totale di questi sistemi di rivestimento.

Gli strati di promotore di adesione e di primer nelle applicazioni automobilistiche sono in genere troppo sottili perché il modelloPosiTector 200 B3, più advanced , possa misurarli singolarmente. Lo strumento combina quindi i loro spessori con lo spessore dello strato di base per ottenere un risultato totale. Lo strato di vernice trasparente superiore viene misurato separatamente e singolarmente.

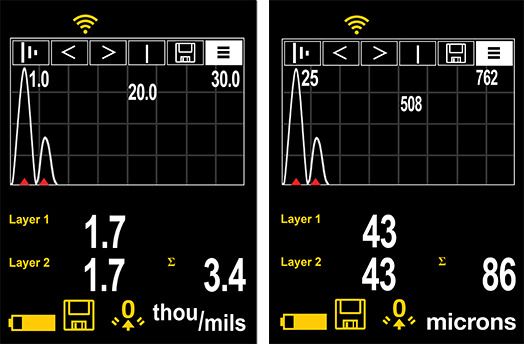

La Figura 5 mostra i risultati ottenuti dal PosiTector 200 B3 su plastica automobilistica esterna. L'immagine a sinistra mostra una misurazione in unità imperiali (mils). L'immagine di destra è la misura equivalente in unità metriche (micron). Sebbene il sistema di verniciatura sia composto da 4 strati, lo strumento combina gli spessori dei primi 3 strati (promotore di adesione, primer, base) in un unico valore di 1,7 mils (43 micron). Lo strato finale trasparente viene misurato singolarmente come 1,7 mil (43 micron). Lo spessore totale del sistema di rivestimento è di 3,4 mil (86 micron).

Questo risultato è utile quando lo spessore finale del trasparente è lo strato importante da determinare. Gli addetti ai lavori usano questa funzione per visualizzare la quantità di trasparente rimanente durante la lucidatura. Gli applicatori utilizzano questa funzione per garantire uno spessore uniforme dell'applicazione.

Le sonde a ultrasuoni descritte in questo articolo hanno una superficie di misura piana del diametro di 8 mm (0,3") che deve essere completamente a contatto con la plastica rivestita per ottenere i migliori risultati di misura. Le misure effettuate su superfici curve possono richiedere la media di più letture per ottenere risultati significativi.

La misurazione a ultrasuoni dello spessore del rivestimento funziona inviando una vibrazione a ultrasuoni nel rivestimento utilizzando una sonda con l'aiuto di un accoppiatore applicato alla superficie. Ogni strumento è dotato di un flacone da 4 oz di un comune gel glicolico a base d'acqua. In alternativa, una goccia d'acqua può fungere da accoppiante su superfici lisce e orizzontali.

Dopo l'applicazione di una goccia di coagulante sulla superficie del pezzo rivestito, la sonda viene posizionata in piano sulla superficie. Premendo verso il basso si avvia la misurazione (vedere Fig. 6). Sollevando la sonda quando si sente un doppio bip o quando la spia verde lampeggia, l'ultima misurazione viene memorizzata sul display LCD. È possibile eseguire una seconda lettura at stesso punto continuando a tenere la sonda sulla superficie. Al termine, pulire la sonda e la superficie con un fazzoletto o un panno morbido.

Precisione di misura

L'accuratezza di qualsiasi misura a ultrasuoni corrisponde direttamente alla velocità del suono della finitura da misurare. Poiché gli strumenti a ultrasuoni misurano il tempo di transito di un impulso ultrasonico, devono essere calibrati per la "velocità del suono" in quel particolare materiale.

Da un punto di vista pratico, i valori di velocità del suono non variano molto tra i materiali di rivestimento utilizzati nell'industria delle materie plastiche. Pertanto, gli spessimetri a ultrasuoni per rivestimenti di solito non richiedono alcuna regolazione delle impostazioni di calibrazione di fabbrica.

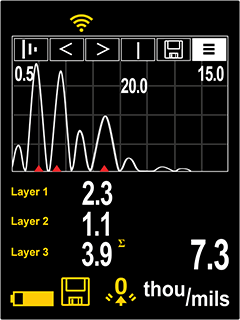

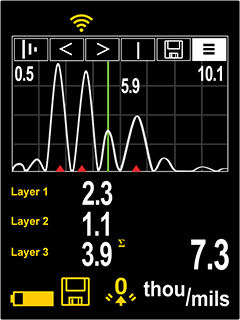

Il lato destro dello schermo di PosiTector 200 può essere utilizzato per visualizzare una rappresentazione grafica dell'impulso ultrasonico mentre attraversa il sistema di rivestimento. Questo potente strumento consente all'utente di comprendere meglio ciò che il calibro "vede" sotto la superficie del rivestimento.

Quando la sonda viene premuta e l'impulso ultrasonico attraversa il sistema di rivestimento, l'impulso incontra variazioni di densità at interfacce tra gli strati di rivestimento e tra il rivestimento e il substrato.

Un "picco" rappresenta queste interfacce. Maggiore è la variazione di densità, più alto è il picco. Più graduale è la variazione di densità, maggiore è l'ampiezza del picco. Ad esempio, due strati di rivestimento fatti essenzialmente dello stesso materiale e "mescolati" daranno luogo a un picco basso e largo. Due materiali di densità molto diversa e con un'interfaccia ben definita produrrebbero un picco alto e stretto.

Il PosiTector 200 B3 sceglie i picchi più alti quando cerca di determinare lo spessore dello strato di rivestimento. Ad esempio, se il numero di strati è impostato su 3, i 3 picchi più alti tra gli intervalli Lo e Hi vengono selezionati come interfacce tra questi strati. I picchi selezionati dal calibro sono indicati da frecce triangolari rosse (vedere Fig. 9).

Nella Fig. 9, i valori dell'intervallo superiore(Lo = 0,5 mils) e inferiore(Hi = 15,0 mils) sono visualizzati come due linee orizzontali at parte superiore e inferiore dell'area grafica. Lo (il limite minimo) è at alto. Hi (il limite massimo) è at basso. Gli echi o i picchi (valori di spessore) al di fuori di questi intervalli vengono ignorati. I valori dell'intervallo vengono impostati e modificati mediante l'opzione di menu SET RANGE.

Questa visualizzazione grafica può essere manipolata con l'opzione di menu SET RANGE. Oltre a poter regolare i valori dell'intervallo, è possibile posizionare un cursore in qualsiasi punto tra i due valori dell'intervallo per esaminare altri picchi.

I tradizionali calibri magnetici e a correnti parassite funzionano solo sui metalli. Per questo motivo l'industria delle materie plastiche si è affidata ad altre tecniche di misura, tra cui:

Queste tecniche richiedono molto tempo, sono difficili da eseguire e sono soggette all'interpretazione dell'operatore e ad altri errori di misurazione. Per gli applicatori i metodi distruttivi sono poco pratici. Per ottenere un campione statisticamente rappresentativo, potrebbe essere necessario scartare diversi prodotti in legno da un lotto come parte del processo di test distruttivo.

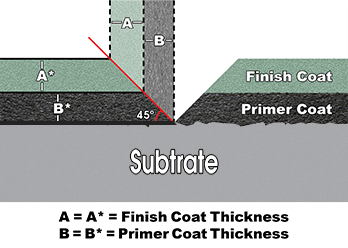

Una tipica tecnica distruttiva prevede il taglio in sezione del pezzo rivestito e la misurazione dello spessore del film mediante l'osservazione al microscopio del taglio. Un'altra tecnica di sezione trasversale utilizza un microscopio in scala per visualizzare un'incisione geometrica attraverso il rivestimento a film secco. A tale scopo, uno speciale utensile da taglio pratica una piccola e precisa incisione a V attraverso il rivestimento e nel substrato (vedi Fig. 11). Sono disponibili calibri completi di punte da taglio e ingranditori illuminati a scala. Una descrizione dettagliata di questo metodo di prova è contenuta nella norma ASTM D4138-07a, "Standard Practice for Measurement of Dry Film Thickness of Protective Coating Systems by Destructive, Cross-Sectioning Means".

Sebbene i principi di questo metodo siano facili da comprendere, le possibilità di introdurre errori sono numerose. La preparazione del campione e l'interpretazione dei risultati richiedono abilità. Inoltre, la regolazione del reticolo di misurazione su un'interfaccia frastagliata o indistinta può generare imprecisioni, soprattutto tra operatori diversi. Questo metodo viene utilizzato quando non è possibile utilizzare metodi non distruttivi a basso costo o come mezzo per confermare i risultati di test non distruttivi.

Con l'arrivo degli strumenti a ultrasuoni, molti verniciatori sono passati all'ispezione non distruttiva.

Qual è l'applicazione?

Il rivestimento delle materie plastiche, in particolare nell'industria automobilistica, comporta l'applicazione di diversi strati di rivestimento per ottenere un aspetto estetico completo e proprietà protettive. Non solo la finitura esterna tende a riflettere fortemente la qualità e la durata dei costosi prodotti di consumo, ma anche i rivestimenti per i componenti in plastica devono affrontare le sfide uniche dei substrati in plastica, tra cui l'adesione, la flessibilità e i vincoli di temperatura.

I comuni substrati plastici (polietilene, polipropilene, poliolefina termoplastica, ABS, nylon, PVC) non sono porosi, sono resistenti alla maggior parte dei solventi e hanno una bassa energia superficiale rispetto ad altri materiali. Ciò rende la superficie plastica difficile da bagnare e offre ai rivestimenti poche opportunità di aderire penetrando o bloccando fisicamente le irregolarità della superficie. Per ovviare a queste difficoltà, i promotori di adesione vengono utilizzati come additivi per vernici o come primer per promuovere l'adesione dei rivestimenti ai loro substrati. Un promotore di adesione ha solitamente un'affinità per il substrato e il rivestimento applicato, consentendo ai rivestimenti applicati di soddisfare i requisiti prestazionali previsti.

Rivestimenti per autoveicoli

Nei rivestimenti per autoveicoli, il termine promotore di adesione si riferisce al primer (in genere poliolefina clorurata o altre poliolefine modificate), che facilita l'adesione dello strato di vernice successivo alla plastica. In genere i promotori di adesione vengono applicati per ottenere uno spessore del film secco di 0,3 - 0,5 mil (7,5 - 12,5µm). Poiché lo spessore del promotore di adesione è inferiore allo spessore raccomandato di 1 mil (25 µm) per singolo strato, può essere difficile per un calibro a ultrasuoni distinguerlo dagli strati successivi.

I primer riempiono le piccole imperfezioni del processo di stampaggio e possono fornire uno strato conduttivo che facilita l'applicazione elettrostatica degli strati di rivestimento successivi. Il primer protegge inoltre il substrato dai raggi UV potenzialmente dannosi del sole, oltre a fornire resistenza agli agenti chimici (benzina) e all'umidità. Spesso i primer sono formulati per essere colorati in modo da ridurre al minimo lo spessore del film di base e minimizzare l'effetto della scheggiatura della pietra.

La base è lo strato di rivestimento che fornisce la maggior parte del colore, delle prestazioni fisiche e degli effetti estetici. Le basi resistenti allo sbiadimento spesso includono una speciale pigmentazione estetica, come la finitura metallica comune nei rivestimenti per auto. Le basi possono essere applicate in uno o più strati. A seconda del metodo di applicazione, più strati di base possono essere difficili da distinguere per un calibro a ultrasuoni.

I trasparenti resistenti costituiscono le interfacce protettive da fattori ambientali come l'acquaforte, gli escrementi di uccelli, i graffi dell'autolavaggio e le schegge di pietra. Sebbene i trasparenti siano utilizzati in combinazione con la vernice di base per formare la finitura finale, dal punto di vista acustico costituiscono un'interfaccia significativa tra gli strati di rivestimento e sono quindi distinguibili dagli strati applicati in precedenza.

Poiché il rivestimento automobilistico è uno dei processi più costosi nell'assemblaggio di un'automobile, i produttori e gli assemblatori sono costantemente alla ricerca di miglioramenti tecnologici. Uno di questi metodi di applicazione è il cosiddetto "bagnato su bagnato", in cui i rivestimenti a base d'acqua vengono applicati direttamente l'uno sull'altro senza permettere agli strati precedenti di polimerizzare. Questi metodi riducono al minimo l'uso di energia, di vernice e i requisiti di riattrezzaggio, senza sacrificare la qualità dell'aspetto finale. Sfortunatamente, l'applicazione di un rivestimento bagnato su bagnato tende a causare un effetto "strato di transizione" (mescolanza di singoli strati). La mancanza di confini acustici chiari riduce al minimo la capacità di uno strumento a ultrasuoni di rilevare lo spessore dei singoli strati.

I produttori e gli applicatori ritengono da tempo che non esista un metodo semplice e affidabile per misurare in modo non distruttivo i rivestimenti su substrati plastici. La soluzione comune era quella di posizionare dei tagliandi di metallo (acciaio o alluminio) accanto al pezzo e poi misurare lo spessore applicato al tagliando con un calibro meccanico o elettronico (magnetico o a correnti parassite). Questa soluzione, che richiede molto lavoro, si basa sul presupposto che un tagliando piatto posizionato nell'area generale del rivestimento riceva lo stesso profilo di vernice del pezzo in plastica in questione. Una soluzione a ultrasuoni consente all'utente di misurare lo spessore totale del rivestimento del pezzo reale. A seconda del calibro a ultrasuoni utilizzato e del processo di applicazione del rivestimento, un ulteriore vantaggio è la capacità di identificare più strati distinti.

La misurazione dello spessore del rivestimento a ultrasuoni è oggi una routine di test accettata e affidabile utilizzata nelle industrie del legno. Il metodo di prova standard è descritto nella norma ASTM D6132. "Standard Test Method for Nondestructive Measurement of Dry Film Thickness of Applied Organic Coatings Using an Ultrasonic Gage" (2022, ASTM). Per verificare la calibrazione del calibro, sono disponibili standard di spessore per rivestimenti epossidici con certificazione riconducibile a organizzazioni nazionali di standardizzazione.

È ora possibile effettuare misure di spessore rapide e non distruttive su materiali che in precedenza richiedevano test distruttivi o analisi di laboratorio. Questa nuova tecnologia migliora la coerenza e la produttività della sala di finitura. Le potenziali riduzioni dei costi includono:

Oggi questi strumenti sono semplici da utilizzare, economici e affidabili.

Negli ultimi anni, l'uso delle materie plastiche è cresciuto rapidamente. Sebbene l'industria automobilistica abbia certamente fatto da apripista, anche altri settori fanno largo uso di materie plastiche. Secondo la Society of the Plastics Industry, i prodotti plastici vari (che rappresentano la maggior parte dell'industria di trasformazione della plastica) sono la quarta industria manifatturiera degli Stati Uniti. Solo i veicoli a motore e le attrezzature, la raffinazione del petrolio e i componenti e accessori elettronici la superano. Sebbene le materie plastiche siano spesso colorate direttamente durante il processo di produzione, molte parti in plastica devono essere verniciate per migliorarne l'aspetto, per ottenere un abbinamento di colore con altre parti, per migliorare la stabilità della superficie plastica o per ottenere un effetto speciale desiderato.

Secondo la società di consulenza PG Phillips & Associates, nel 2001 il mercato globale delle vernici per autoveicoli ammontava a 6,6 miliardi di dollari. Una parte crescente di questo mercato riguarda il rivestimento delle materie plastiche utilizzate per paraurti, pannelli esterni e finiture decorative. Gli applicatori e gli assemblatori di rivestimenti nel competitivo settore automobilistico devono soddisfare criteri estetici e di durata critici. Poiché la verniciatura è il processo più costoso nella produzione automobilistica, la priorità è quella di ridurre al minimo il tempo, i materiali e la rilavorazione, pur rispettando i requisiti della tecnologia di miglioramento delle prestazioni e della conformità ambientale. È quindi necessario un metodo di misurazione efficiente per individuare e correggere in modo preciso e affidabile i problemi di applicazione il più presto possibile nel processo di verniciatura.

Accoppiamento

L'accoppiante viene utilizzato per propagare la vibrazione ultrasonica dalla sonda al rivestimento. L'acqua è un buon accoppiante per i rivestimenti lisci. Per i rivestimenti più ruvidi, utilizzare il gel glicolico in dotazione. Anche se è improbabile che l'accoppiante danneggi la finitura o lasci una macchia sulla superficie, si consiglia di testare la superficie utilizzando l'accoppiante su un campione. Se il test indica la presenza di macchie, è possibile utilizzare una piccola quantità di acqua al posto del collante. Se si sospetta che il collante possa danneggiare il rivestimento, consultare la Scheda di sicurezza del materiale disponibile sul nostro sito web e il fornitore del rivestimento. Si possono usare anche altri liquidi, come il sapone liquido.

Modalità memoria

I modelli PosiTector 200 Standard possono registrare 250 misure. I modelli PosiTector 200 Advanced possono memorizzare 100.000 misure in un massimo di 1000 batch per scopi statistici sullo schermo, per la stampa su una stampante wireless Bluetooth opzionale o per il download su un personal computer utilizzando il cavo USB in dotazione e una delle soluzioniPosiSoft .