DeFelsko produce un calibro manuale non distruttivo per lo spessore del rivestimento, ideale per misurare lo spessore dell'anodizzazione sull'alluminio.

Per controllare efficacemente lo spessore dell'anodizzazione e di altri rivestimenti sottili, è necessario un mezzo di misura accurato e non distruttivo.

Un'altra sfida è la misurazione dell'anodizzazione in aree piccole o difficili da raggiungere.

I calibri a correnti parassite della serie PosiTector6000 "N" di sono ideali per la misura non distruttiva di rivestimenti non conduttivi su substrati non ferrosi. La sonda PosiTector 6000 NAS è progettata specificamente per la misura ad alta risoluzione dell'anodizzazione sull'alluminio. Pur essendo in grado di misurare fino a 625 μm (25 mils), la sonda PosiTector 6000 NAS è più accurata e fornisce la massima risoluzione sotto i 100 μm (4 mils), che rientrano nell'intervallo previsto per la maggior parte delle applicazioni di anodizzazione.

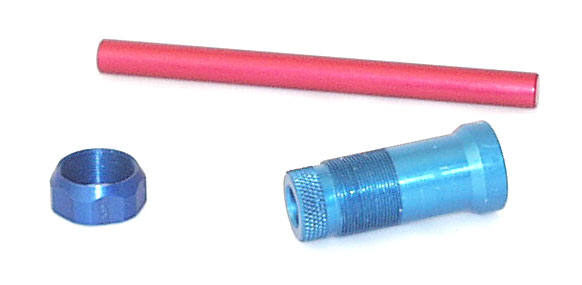

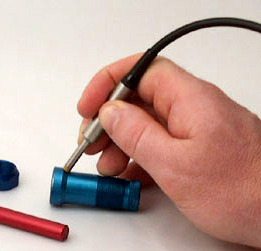

Per misurare lo spessore del rivestimento in aree piccole o difficili da raggiungere, la serie di microsonde PosiTector 6000 N è l'alternativa ideale. Con punte della sonda a 0°, 45° o 90°, è possibile effettuare letture dello spessore in fori profondi, su piccole sporgenze o su diametri interni. Quando si utilizza un dispositivo di fissaggio o un adattatore a sgancio rapido, le microsonde N hanno specifiche identiche a quelle delle sonde NAS.

Per i prezzi attuali o per ordinare questi strumenti per lo spessore del rivestimento anodico, visitate la nostra pagina delle vendite.

L'anodizzazione è un processo di conversione elettrochimica che esiste dagli anni Trenta. Diversi metalli possono essere anodizzati, tra cui alluminio, magnesio, titanio e tantalio. L'alluminio anodizzato è utilizzato in molte applicazioni grazie al suo basso costo, alle qualità estetiche e alle proprietà meccaniche ideali.

A differenza della maggior parte dei rivestimenti protettivi, l'anodizzazione modifica in modo permanente la struttura esterna del metallo. Quando l'alluminio è esposto all'air , sviluppa naturalmente una sottile pellicola di ossido di alluminio che lo sigilla da un'ulteriore ossidazione. Il processo di anodizzazione rende la superficie ossidata molto più spessa, fino a diversi millesimi di pollice. La durezza del rivestimento di ossido di alluminio anodizzato è pari a quella di un diamante e aumenta la resistenza all'abrasione dell'alluminio. La maggiore profondità dello strato di ossido migliora la resistenza alla corrosione dell'alluminio e facilita la pulizia della superficie. La natura porosa di particolari tipi di anodizzazione consente di tingere l'alluminio di vari colori, rendendolo più attraente.

L'anodizzazione ha in genere uno spessore fino a 5 mils. Le tre varianti più comuni dell'anodizzazione dell'alluminio sono l'anodizzazione cromica (tipo I), l'anodizzazione solforica (tipo II) e l'anodizzazione dura (tipo III).

Il pezzo di alluminio viene appeso a rastrelliere di alluminio o titanio spogliate per garantire un buon contatto elettrico. Durante il processo di anodizzazione, i pezzi vengono fissati e le rastrelliere sono sospese in una serie di vasche.

Un'alternativa al racking è l'anodizzazione in massa, ideale per l'anodizzazione di parti piccole e di forma irregolare come rivetti, ghiere e mozzi medici. Al posto delle rastrelliere, i pezzi vengono lavorati in cestelli di alluminio, plastica o titanio perforati. Che si tratti di produzione in bobina o in lotti, l'anodizzazione offre una delle migliori opzioni di finitura dell'alluminio del settore.

Un'altra alternativa è l'anodizzazione in bobina. L'alluminio in bobina viene preanodizzato per ridurre i costi di finitura, i tempi di produzione e la movimentazione del materiale. I vantaggi dell'alluminio preanodizzato possono essere applicati alla maggior parte dei prodotti fabbricati a partire da lamiere o rotoli. I prodotti realizzati a partire da estrusioni, fusioni, barre, tondini o lamiere sono limitati ai processi di anodizzazione dei pezzi, come il racking o la produzione alla rinfusa.

Sebbene la maggior parte delle leghe di alluminio si trasformi in ossido di alluminio in una vasca di anodizzazione, esse tendono ad anodizzarsi in modo diverso. Alcune leghe sono più difficili da anodizzare, mentre altre anodizzano con tonalità di colore leggermente diverse. Quando vengono anodizzate, le varie leghe offrono diversi livelli di lavorabilità (lavorazione, rettifica, lucidatura), proprietà di resistenza ambientale e stabilità dimensionale.

L'anodizzazione è un mezzo altamente efficace e desiderabile per la finitura dell'alluminio. Alcuni dei principali vantaggi dell'anodizzazione sono:

I parametri del processo di anodizzazione hanno un'influenza significativa sulle proprietà dell'ossido formato. Se si utilizzano basse temperature e concentrazioni di acido, si ottiene un rivestimento meno poroso e più duro. Temperature e contenuti di acido più elevati, insieme a tempi di immersione più lunghi, producono rivestimenti più morbidi e porosi. Piccole modifiche alla lega stessa o a uno qualsiasi di questi parametri possono influenzare significativamente il rivestimento.

Attraverso vari controlli di processo e tecniche di misurazione, gli anodizzatori sono in grado di monitorare, controllare e correggere l'applicazione del rivestimento anodizzato. Uno dei controlli di qualità più critici per l'anodizzazione è lo spessore. Lo spessore dell'anodizzazione può essere misurato in modo non distruttivo utilizzando un calibro per lo spessore del rivestimento a correnti parassite o calcolando il peso per unità di superficie. La semplicità del metodo a correnti parassite non solo è più efficiente del metodo di calcolo, ma consente anche all'ispettore di verificare che l'anodizzazione sia adeguata su tutte le superfici del pezzo.

I prodotti e i componenti anodizzati sono utilizzati in migliaia di applicazioni commerciali, industriali e di consumo:

AAC (Consiglio degli anodizzatori di alluminio)

AEC (Consiglio degli estrusori di alluminio)

FGIA (Fenestration & Glazing Industry Alliance) - Precedentemente AAMA-Architectural Manufacturers Association (Associazione dei produttori di architettura)

MIL-A-8625 -Rivestimenti anodiciper alluminio e leghe di alluminio

MIL-STD-171-Standard per la finitura e il trattamento delle superfici

ASTM B244-09-Standard Metodo di prova per la misurazione dello spessore di rivestimenti anodici su alluminio e di altri rivestimenti non conduttivi su metalli a base non magnetica con strumenti a correnti parassite

ASTM B487-85-Standard Metodo di prova per la misurazione dello spessore del rivestimento di metallo e ossido mediante esame microscopico di una sezione trasversale

ASTM B137-95-Standard Metodo di prova per la misurazione della massa del rivestimento per unità di superficie sull'alluminio rivestito anodicamente

ASTM B136-84-Standard Metodo per la misurazione della resistenza alle macchie dei rivestimenti anodici su alluminio

ASTM B457-67-Standard Metodo di prova per la misurazione dell'impedenza dei rivestimenti anodici su alluminio

ASTM B580-79-Standard Specifiche per rivestimenti di ossido anodico su alluminio

ASTM B680-80-Standard Metodo di prova per la qualità della tenuta dei rivestimenti anodici su alluminio mediante dissoluzione acida

ASTM B893-98-Specificaper l'anodizzazione a strato duro del magnesio per applicazioni ingegneristiche

AMS2468-Trattamento di rivestimento durodelle leghe di alluminio

AMS2469-Trattamento di rivestimento durodi alluminio e leghe di alluminio

AMS2471-Trattamento anodicodelle leghe di alluminio Processo all'acido solforico, Processo tinto

AMS2472-Trattamento anodicodelle leghe di alluminio Processo all'acido solforico, tinto in massa

AMS-A-8625 -Rivestimenti anodiciper alluminio e leghe di alluminio (copia di MIL-A-8625)

ISO 7599-Anodizzazionedell'alluminio e delle sue leghe; Specifiche generali per rivestimenti di ossido anodico su alluminio

ISO 8078-Trattamento anodicodelle leghe di alluminio - Processo con acido solforico, rivestimento non colorato

ISO 8079-Trattamento anodicodelle leghe di alluminio - Processo all'acido solforico, rivestimento colorato

ISO 10074-Specificaper rivestimenti duri per ossidazione anodica su alluminio e sue leghe

BS/DIN EN 2101-Specificheper l'anodizzazione con acido cromico dell'alluminio e delle leghe di alluminio battuto

BS/DIN 2284-Specificheper l'anodizzazione con acido solforico dell'alluminio e delle leghe di alluminio battuto

BS/DIN 2536-Anodizzazione duradelle leghe di alluminio

BS/DIN 2808-Anodizzazionedel titanio e delle leghe di titanio

DIN EN ISO 7599-Anodizzazionedell'alluminio e delle leghe di alluminio - Metodo per specificare gli strati di ossido decorativi e protettivi prodotti anodicamente sull'alluminio