Le superfici in acciaio vengono spesso pulite mediante impatto abrasivo prima dell'applicazione di rivestimenti protettivi. Il profilo superficiale risultante, a volte chiamato modello di ancoraggio, è costituito da un complesso schema di picchi e valli che deve essere valutato accuratamente per garantire la conformità alle specifiche del lavoro o del contratto. I parametri misurati includono l'altezza del profilo, il numero di picchi, la densità dei picchi e l'aumento dell'area superficiale (rugosità).

Nell'industria dei rivestimenti protettivi, il nastro di replica è ampiamente utilizzato per quantificare il profilo della superficie. Tuttavia, come per la maggior parte degli altri mezzi di misurazione del campo, il nastro determina solo l'altezza massima del profilo. Altre misure della struttura superficiale, non meno significative, possono essere ottenute utilizzando microscopi elettronici o confocali o profilatori laser interferometrici, ma questi strumenti grandi, complessi e costosi non sono adatti all'uso sul campo.

Il nastro di replica fornisce una copia inversa di una superficie d'acciaio pulita con la sabbiatura. Questo documento riesamina il nastro di replica come fonte di altri parametri del profilo superficiale richiesti dai professionisti dei rivestimenti. Spiega come sia possibile ottenere nuove informazioni preziose dal nastro di replica utilizzando dispositivi semplici e a basso costo.

Parole chiave: superficie; profilo; replica; nastro; rugosità; adesione; rugosità

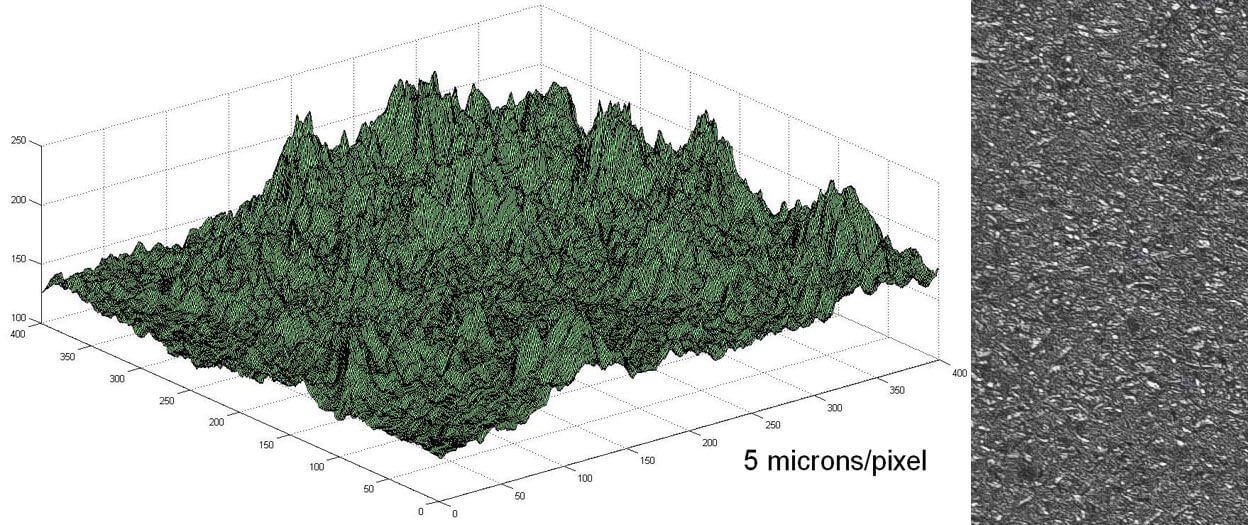

Una superficie di acciaio dopo la sabbiatura è costituita da irregolarità casuali con picchi e valli non facilmente caratterizzabili (Fig. 1). Il carattere della superficie sabbiata è predittivo dell'aderenza della vernice. Se la rugosità da picco a valle è insufficiente, la vernice non aderisce. Se la rugosità tra i picchi e le valli è troppo elevata, i picchi più alti possono sporgere attraverso la vernice e diventare focolai di corrosione.

I professionisti dei rivestimenti hanno a disposizione diversi metodi di misurazione, tra cui microscopi di messa a fuoco, comparatori di superficie, micrometri di profondità e rugosimetri a stilo. Ognuno di essi fornisce una parte di informazioni. È auspicabile ottenere i parametri necessari da un'unica fonte pratica. Questo articolo esamina la replica del nastro come possibile fonte.

Il nastro di replica è un metodo noto da tempo per caratterizzare una superficie. È semplice, relativamente poco costoso e mostra una buona correlazione con i risultati ottenuti con altri metodi. È particolarmente utile per le misure su superfici curve che sono difficili da misurare direttamente con strumenti a stilo o con dispositivi di scansione laser interferometrica o di misurazione ottica della distanza focale. Non sorprende quindi che sia diventato il metodo più popolare per la misurazione del profilo della superficie. Il suo funzionamento è descritto in numerosi standard internazionali, tra cui ASTM D44171, ISO 8503-52, NACE RP02873 e AS 3894.54.

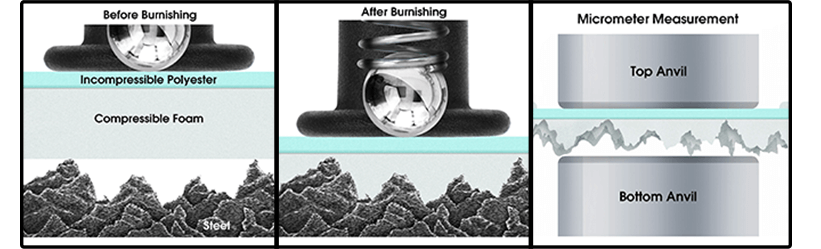

Il nastro replica è costituito da uno strato di schiuma comprimibile applicato a un substrato di poliestere incomprimibile di spessore altamente uniforme (50 µm +2 µm). Quando viene premuta contro una superficie d'acciaio irruvidita, la schiuma forma un'impronta, o replica inversa, della superficie. La schiuma può collassare fino a circa il 25% del suo spessore pre-collasso. Pertanto, mentre i picchi più alti della superficie originale spingono verso il supporto in poliestere, la schiuma completamente compressa si sposta lateralmente. Allo stesso modo, le valli più profonde dell'originale creano i picchi più alti della replica.

Posizionando il nastro compresso (replica) tra le incudini di un micrometro a molla e sottraendo il contributo del substrato di poliestere incomprimibile (50 µm) si ottiene una misura del profilo di rugosità superficiale medio massimo picco-valle (Fig. 2).

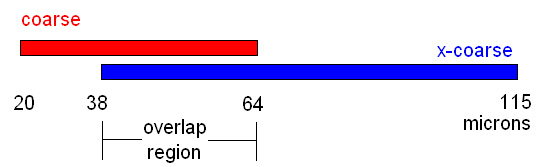

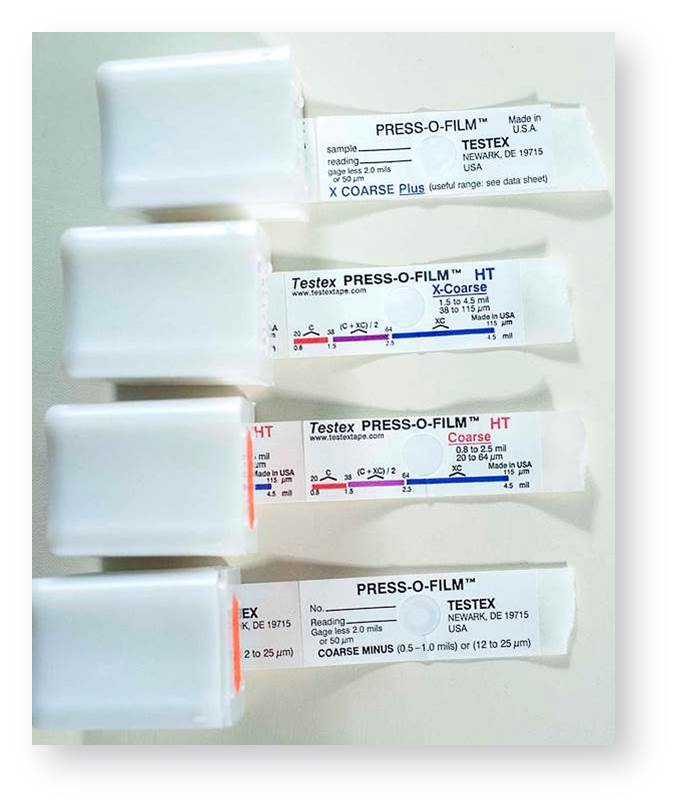

Il nastro di replica è disponibile in diversi spessori per facilitare la misurazione dei profili in diversi intervalli. L'intervallo principale di misurazione con il nastro replica è compreso tra 20 e 115 µm, coperto da due tipi di nastro, come segue:

Il nastro di replica è stato usato per misurare il profilo di rugosità dell'acciaio sabbiato fin dalla fine degli anni '60. Rispetto ad altri metodi, presenta i vantaggi della robustezza, del costo di avviamento relativamente basso, della buona ripetibilità e della possibilità di conservare una replica fisica della superficie da valutare. Il metodo è ampiamente utilizzato e conosciuto.

Un ulteriore vantaggio, a volte sottovalutato, è il fatto che, a differenza delle tecniche a sonda appuntita, il metodo di replica campiona un'area contigua bidimensionale sufficientemente ampia da produrre statistiche robuste. Una singola scansione di un rugosimetro elettronico, ad esempio, campiona una linea lungo una superficie sabbiata lunga 12,5 mm e larga 10 µm, per un'area totale di 0,12 mm2. Una singola replica in schiuma plastica campiona circa 31 mm2, un'area 250 volte superiore.

A questi vantaggi, tuttavia, si aggiungono gli svantaggi. Il più importante è il fatto che questo metodo di replica e la relativa determinazione dello spessore sono procedure analogiche e che ogni grado o spessore di nastro è preciso solo in un intervallo limitato di altezza del profilo. Per coprire la gamma di profili di maggiore interesse per il settore dei rivestimenti e delle coperture (da 20 a 115 µm circa) sono necessarie due qualità di nastro, "Coarse" e "X-Coarse".

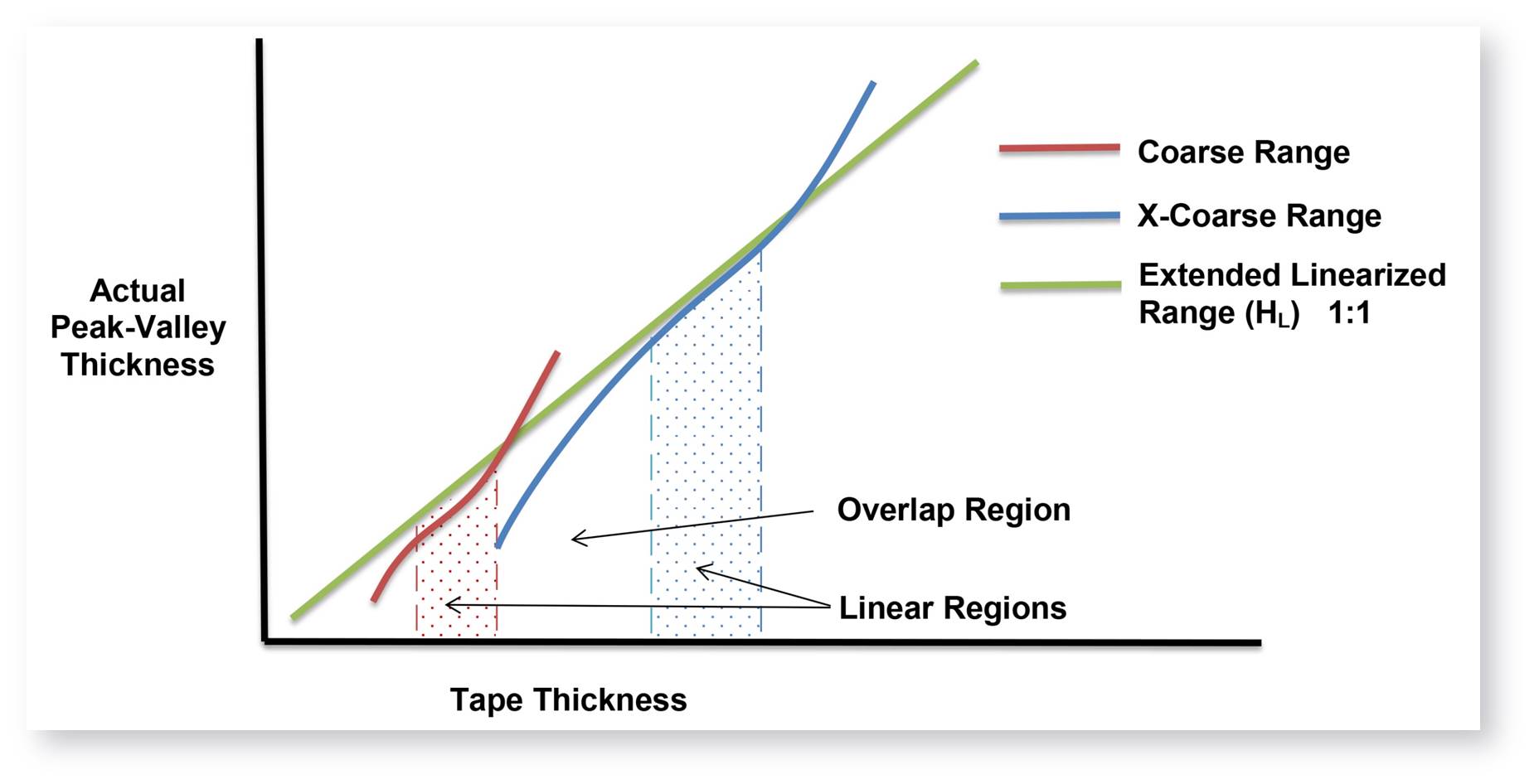

An unfortunate characteristic of replica tape is that measurements are most accurate near the middle of each grade's range and least accurate at the outer ends of each grade's range (Fig.3). That is why two other grades, Coarse Minus (<20 µm) and X-Coarse Plus (>115 µm), are used to check and, if necessary, adjust measurements at the lower and upper ends of the primary range.

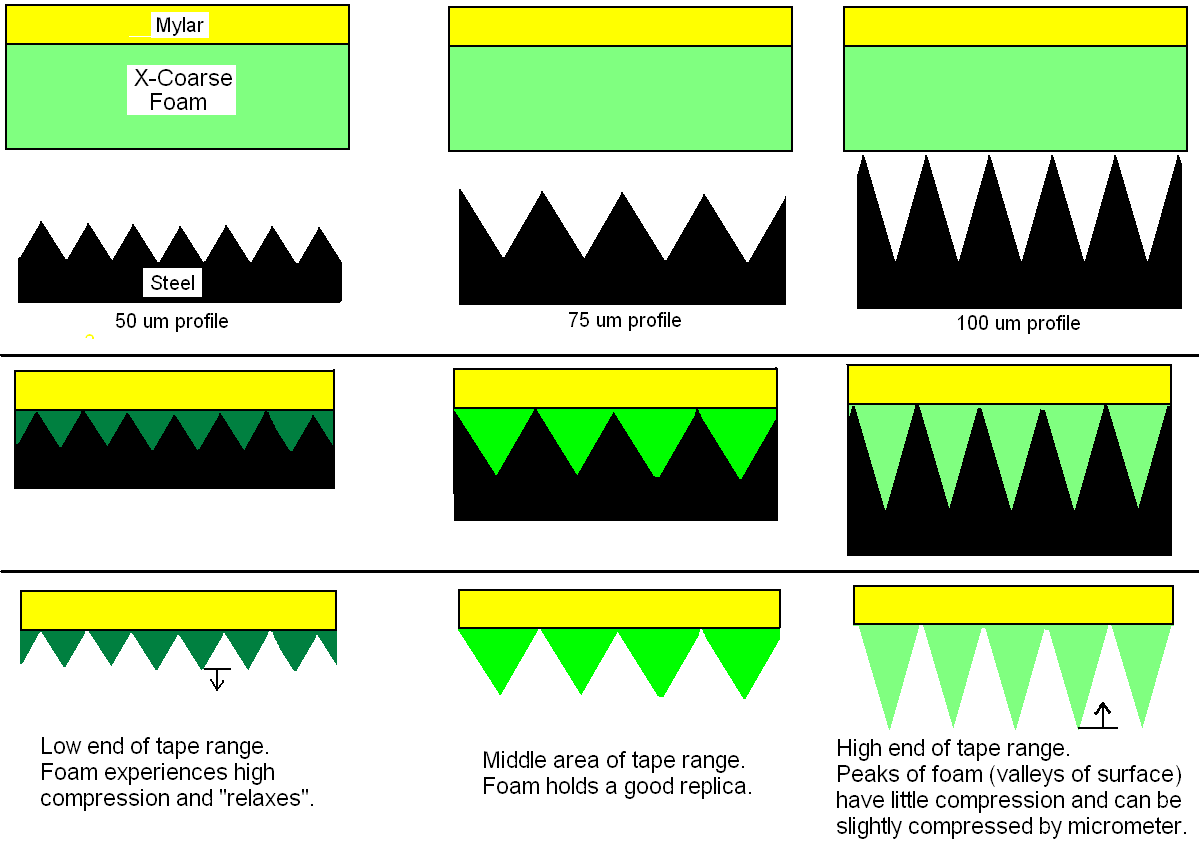

La ragione della perdita di linearità at fine della gamma di ciascun grado di nastro è legata al modo in cui il nastro si comprime in quelle regioni di spessore. Ogni spessore, o grado, di nastro diventa meno preciso man mano che i picchi che deve replicare si avvicinano all'intero spessore della schiuma replicante. Durante la misurazione con un micrometro, i picchi si comprimono leggermente, dando luogo a una forma di media dell'altezza dei picchi. Questo limita l'accuratezza at estremità superiore della gamma di un grado. L'accuratezza at estremità inferiore della gamma è limitata dal fatto che, come una spugna da cucina ben strizzata, la schiuma replicante raggiunge uno stato di compressione completa e forse si rilassa un po' (Fig. 4). Il risultato, sia at estremi superiori che inferiori, è che la risposta della schiuma replicante alla compressione non è linearmente correlata al grado di compressione.

L'estremità superiore dell'intervallo del grado Coarse e l'estremità inferiore dell'intervallo del grado X-Coarse condividono una regione di "sovrapposizione" di 38 - 64 μm (Fig.3&5). Le attuali istruzioni Testex descrivono una procedura relativamente complicata e dispendiosa in termini di tempo (la media di una lettura effettuata con il grado Coarse e una con il grado X-Coarse) che viene utilizzata per unire i sottocampi Coarse e X-Coarse per ottenere letture ragionevolmente accurate nell'intervallo più ampio di 20 - 115 μm. Questa ricetta è un compromesso tra precisione e facilità d'uso.

In alternativa, le carenze imposte dalla non linearità e dalla gamma limitata di questi due sottocampi del nastro possono essere compensate da un processore che utilizza "tabelle di ricerca". Questo non è possibile per un semplice micrometro a molla (Fig. 6). Gli strumenti elettronici che utilizzano potenti processori possono offrire agli utenti la possibilità di visualizzare la tradizionale lettura diretta dello spessore della replica (H) o di applicare un valore di regolazione e visualizzare una misura linearizzata dell'altezza del profilo superficiale (HL).

.png)

Il processore dello strumento, quando si passa alla modalità "linearizzata" HL, accompagna l'utente nelle letture necessarie (di solito richiede l'inserimento di una singola replica di grado "Coarse" o "X-Coarse") e restituisce una misura regolata per la risposta non lineare della schiuma. Questo aggiustamento della linearità tende a essere piccolo (dell'ordine di una deviazione di standard ), ma i principali vantaggi del condizionamento del segnale del dispositivo sono una riduzione dell'incertezza di misura, una riduzione del carico di lavoro dell'ispettore e della probabilità di errore e una riduzione del numero di repliche necessarie agli ispettori per garantire l'accuratezza. Inoltre, poiché ogni grado di nastro funziona in realtà su un intervallo più ampio di quello specificato sull'etichetta, con opportuni fattori di regolazione il grado X-Coarse può essere utilizzato per misurare il profilo nell'intervallo Coarse nominale e viceversa.

Per quanto interessanti siano le informazioni sull'altezza del profilo, l'area di 31 mm2 della replica contiene ancora più dati sulla caratterizzazione della superficie. Nuovi dati significativi sono disponibili grazie all'imaging digitale.

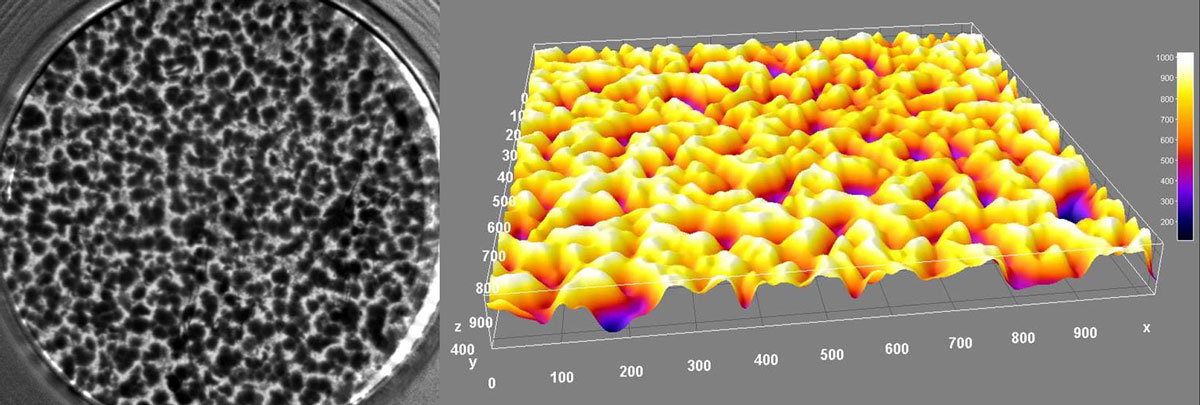

Una proprietà del nastro legata alla sua capacità di replicare le superfici è l'aumento della trasmissione ottica quando viene compresso. La trasmissione della luce è proporzionale al grado di compressione. Una fotografia di un pezzo di nastro replicato retroilluminato rivela aree chiare di maggiore compressione (picchi) e aree scure di minore compressione (valli) (Fig.7a).

Utilizzando questo principio di trasparenza, il conteggio dei picchi può essere determinato semplicemente contando i punti luminosi sull'impronta rilevati da un sensore di immagine digitale. Queste misure di luminosità (ciascuna di dimensioni paragonabili alla sonda da 5 micron di un dispositivo di misurazione del profilo dello stilo) corrispondono a misure di spessore che, a loro volta, rispecchiano il profilo della superficie originale. Uno strumento dotato di un processore che esegue un algoritmo adeguato può identificare i picchi e determinare la densità areale dei picchi, ossia quanti picchi sono presenti per centimetro quadrato, o Pd, come definito dalla norma ASME B46.15.

A differenza dei profilatori a stilo, i contatori di picchi a nastro di replica, come i delicati e costosi profilatori ottici interferometrici da laboratorio, calcolano le vere densità di picco bidimensionali. I profilatori a stilo misurano solo una singola linea su una superficie ruvida e la maggior parte delle caratteristiche registrate come "picchi" sono in realtà "spalle del picco" in cui lo stilo ha tracciato il lato del picco anziché la sua sommità.

Un altro vantaggio di queste immagini è che viene utilizzato un numero maggiore di dati per ricavare ogni misura (1.000.000 di punti per una singola misurazione con nastro di replica contro i 5.000 punti per una singola scansione con stilo da 2,5 cm). Inoltre, tutto questo viene fatto con un robusto strumento da campo che utilizza hardware poco costoso per ottenere dati di caratterizzazione superficiale simili a quelli ottenuti con strumenti da laboratorio.

Ulteriori parametri di caratterizzazione della superficie possono essere potenzialmente estratti una volta che la relazione spessore/trasparenza è stata applicata all'interpretazione dell'immagine di intensità utilizzando un software di rendering 3D. Il risultato è costituito da mappe tridimensionali della superficie dell'acciaio sabbiato at un costo di gran lunga inferiore rispetto ai dispositivi di profilazione interferometrica (Fig. 7b).

Sebbene l'altezza e il numero dei picchi siano fattori che influenzano l'adesione a lungo termine dei rivestimenti, ciascuno di essi contribuisce a un parametro di base più fondamentale: l'area superficiale sviluppata6 , o Sdr.

Dalle immagini 3D è possibile misurare l'aumento della superficie risultante da un'operazione di sabbiatura. L'Sdr è un parametro di campo 3D che fornisce una correlazione funzionale con la tecnica di applicazione, fornendo ai professionisti dei rivestimenti un valore di rugosità - l'area superficiale aggiuntiva creata dalla sabbiatura come aumento percentuale (area reale / area x-y)7 .

Un apparecchio portatile semplice e a basso costo che utilizza sensori di spessore e di immagine può caratterizzare il nastro replicato e generare immagini e statistiche della superficie originale. Questi parametri includono:

H - La media delle distanze massime picco-valle ottenute misurando lo spessore del nastro di replica con un micrometro o un sensore di spessore.

HL - Una misura dell'altezza da picco a valle più accurata, regolata per la non linearità del nastro, senza la necessità di calcolare la media di 2 o più repliche. Questo metodo ha l'ulteriore vantaggio di poter estendere la gamma di ciascun grado di nastro replicato.

Pd - Densità areale di picco in conformità con la norma ASME B46.1. Questo valore è spesso citato come indicatore della quantità di legame meccanico disponibile per ancorare i rivestimenti protettivi.

Sdr - Rapporto di area interfacciale sviluppata, espresso come percentuale di superficie aggiuntiva apportata dalla texture rispetto a un piano ideale delle dimensioni della regione di misurazione. Immagini - Rendering 2D e 3D della superficie del nastro replicato a scopo di documentazione.

1ASTMD4417 "Standard Test Methods for Field Measurement of Surface Profile of Blast Cleaned Steel" (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428).

2ISO8503-5 "Preparazione di substrati di acciaio prima dell'applicazione di vernici e prodotti correlati - Caratteristiche di rugosità superficiale di substrati di acciaio puliti con granigliatura - Parte 5: Metodo di replica a nastro per la determinazione del profilo superficiale" (Organizzazione internazionale per la standardizzazione (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Ginevra 20, Svizzera).

3NACE Standard RP0287-2002, "Misurazione sul campo del profilo superficiale di superfici in acciaio pulite con sabbiatura abrasiva utilizzando un nastro di replica". (Associazione nazionale degli ingegneri della corrosione (NACE), 1440 South Creek Dr., Houston, TX USA 77084-4906).

4Australian Standard AS 3894.5-2002, "Test in sito dei rivestimenti protettivi, Metodo 5: Determinazione del profilo superficiale". (Standards Australia, GPO Box 476, Sydney NSW 2001 Australia)

5ASMEB46.1-2009 "Struttura della superficie (rugosità, ondulazioni e stratificazione della superficie)" (American Society of Mechanical Engineers, Three Park Avenue, New York, NY 10016-5990 USA)

6ISO25178-2 "Specifiche geometriche di prodotto (GPS) - Struttura superficiale: Areale - Parte 2: Termini, definizioni e parametri di tessitura superficiale" (Organizzazione internazionale per la standardizzazione (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Ginevra 20, Svizzera).

7C.A. Brown e S. Siegmann, "Scale fondamentali di adesione e analisi frattale su scala areale", International Journal of Machine Tools and Manufacture, 41 (2001) 1927-1933.

iL'autore desidera ringraziare Leon Vandervalk di DeFelsko e Bob Stachnik di Testex per l'assistenza.

DAVID BEAMISH (1955 - 2019), ex presidente di DeFelsko Corporation, un'azienda di New York produttrice di strumenti di prova portatili per rivestimenti venduti in tutto il mondo. Laureato in ingegneria civile, ha maturato oltre 25 anni di esperienza nella progettazione, produzione e commercializzazione di questi strumenti di prova in diversi settori internazionali, tra cui la verniciatura industriale, l'ispezione della qualità e la produzione. Ha condotto seminari di formazione ed è stato membro attivo di varie organizzazioni tra cui NACE, SSPC, ASTM e ISO.