Questo articolo illustra il processo di preparazione dolly per garantire un forte legame at interfaccia dolly e la sua importanza per massimizzare la ripetibilità dei test di adesione pull-off.

I tester portatili di adesione a strappo, come il PosiTest ATmisurano la forza necessaria per staccare un determinato diametro di rivestimento dal substrato. La forza di distacco misurata fornisce un'indicazione diretta della forza di adesione tra il rivestimento e il substrato. Eliminando le fonti di variazione del pull-off, come le rotture involontarie dell'adesivo e i dollies mal preparati, i risultati dei test di adesione diventano ancora più significativi e prevedibili.

I componenti principali di un tester di adesione pull-off sono una fonte di pressione, un manometro e un attuatore. Durante il funzionamento, la superficie piana di un dispositivo di trazione (dolly) viene fatta aderire al rivestimento da valutare. Dopo aver lasciato polimerizzare l'adesivo, un connettore di accoppiamento dell'attuatore viene collegato al dolly. Attivando la fonte di pressione, la pressione viene lentamente aumentata nell'attuatore all'interno del sistema. Quando la pressione nell'attuatore diventa superiore alla forza di adesione tra il rivestimento e il substrato, si verifica la separazione e il gruppo dolly solleva il rivestimento dal substrato (vedere Figura 1). L'indicatore di pressione massima del manometro del sistema fornisce una lettura diretta della pressione at quale si è verificato il distacco.

Per ulteriori dettagli sulla teoria e sui requisiti dei test di pull-off, si rimanda ai due standard internazionali più applicabili, ISO 4624 "Paints and Varnishes - Pull off-test for adhesion" e ASTM D4541-"Standard Test Method for Pull-Off Strength of Coatings Using Portable Adhesion Testers".

I Dollies per i tester di adesione pull-off sono costruiti in un'ampia varietà di metalli, tra cui alluminio, acciaio al carbonio e acciaio inossidabile. Sebbene i test eseguiti nell'ambito di questo studio si siano concentrati sui dollies monouso in alluminio utilizzati con il tester di adesione pull-off DeFelsko PosiTest AT identificato nella proposta di Allegato A5 della norma ASTM D 4541 (si veda la Figura 2), i principi discussi si applicano a tutti i tipi di dolly . La preparazione Dolly consiste tipicamente in tre fasi importanti: sgrassaggio, abrasione e pulizia.

Per sgrassaggio si intende la rimozione di qualsiasi traccia di olio o grasso dalla superficie da incollare. Questo può includere gli oli della pelle della persona che maneggia il dolly. L 'abrasione è un'alterazione aggressiva del profilo della superficie dolly . L'abrasione ha due scopi principali: aumentare la superficie disponibile per l'incollaggio e rimuovere l'ossidazione o la ruggine. La pulizia è semplicemente la rimozione di tutte le particelle sciolte dalla superficie da incollare, in particolare quelle create dall'abrasione.

Alcuni tipi di dolly vengono lavorati prima della spedizione, il che evita al cliente la necessità di sgrassare i dollies , poiché il processo di lavorazione e la successiva cura nella manipolazione e nell'imballaggio eliminano qualsiasi contaminazione.

In genere, il produttore fornisce al cliente le attrezzature, i materiali e le istruzioni necessarie per facilitare la preparazione prima dell'applicazione dei dollies. I metodi di preparazione raccomandati dal produttore devono essere basati su test di laboratorio approfonditi sui metodi di abrasione e pulizia dei propri dollies. I metodi di preparazione devono essere chiari, semplici e sufficientemente dettagliati da garantire risultati ripetibili tra operatori e applicazioni.

La seguente raccomandazione per la preparazione dolly è stata ottimizzata per il tester di adesione Allegato A5 in esame, utilizzando i risultati di un'indagine sui metodi comunemente accettati e i successivi risultati sperimentali.1

È stato sviluppato un esperimento dettagliato per verificare e riassumere i risultati dei test e dei confronti precedentemente condotti durante la fase di progettazione della convalida del prodotto. Lo scopo dell'esperimento era misurare direttamente gli effetti dell'ossidazione e della preparazione dolly (sgrassaggio, abrasione e pulizia) sull'adesione. Il metodo di prova prevedeva l'adesione casuale di 48 dollies prova in alluminio a una piastra di acciaio al carbonio rivestita con un adesivo adatto selezionato durante altri test. Poiché l'intento dello studio era quello di valutare i fattori che influenzano la forza di adesione tra l'adesivo e il dolly, si è cercato di sviluppare una combinazione di substrato e rivestimento con un adesivo e un legame coesivo estremamente forti, che si legasse bene anche all'adesivo Araldite 2011 precedentemente selezionato. Per ottenere questo risultato, è stato applicato uno strato di 4 millimetri dello stesso Araldite 2011 su una lastra di acciaio al carbonio dello spessore di ¼" prelevata dallo scafo di una nave. La lastra d'acciaio è stata accuratamente preparata eliminando alcuni millimetri di potenziale corrosione e contaminazione superficiale, quindi è stata pulita con alcool e un panno asciutto. Il risultato è stato un substrato rivestito con una forza di adesione sufficiente a prevenire qualsiasi cedimento involontario del rivestimento durante i 48 test di adesione pull-off.

I dollies prova sono stati equamente suddivisi per metodo di abrasione, periodo di ossidazione, metodo di pulizia e tempo di polimerizzazione dell'adesivo. I quattro metodi di abrasione dolly comprendevano la spianatura a macchina, la fresatura delle estremità, la carteggiatura a grana fine e lo sfregamento con un tampone Scotch-Brite™. Ogni gruppo di dollies abrasi è stato lasciato esposto all'air per tre diversi intervalli di tempo prima dell'applicazione (7 giorni, 24 ore e pochi minuti). Prima dell'applicazione del rivestimento, i dollies sono stati puliti con un panno asciutto o con un bastoncino di cotone imbevuto di alcol e poi asciugato con un panno asciutto. Il risultato è stato quello di ottenere due campioni preparati con ogni possibile combinazione di metodi. Un campione di ciascuna di queste coppie è stato poi lasciato polimerizzare per 24 ore o 5 giorni prima di eseguire il test di trazione.

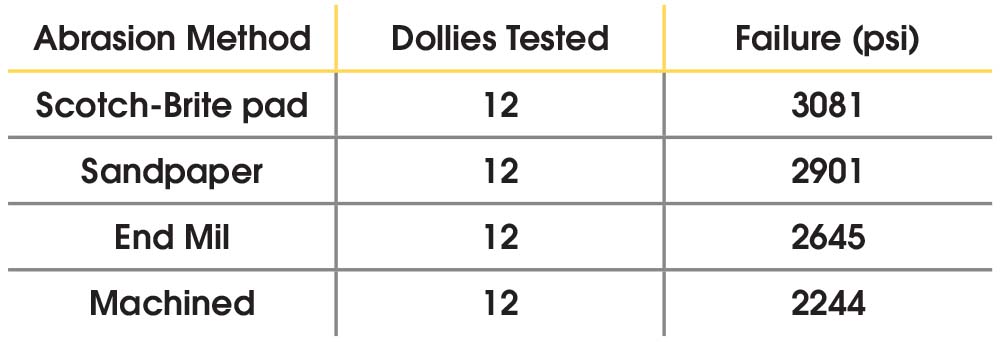

I risultati sono stati tabulati per ogni fattore e i risultati medi per metodo di abrasione per ogni serie di 12 dollies sono elencati nella Tabella 1. Come previsto, il fattore critico per la preparazione è stato il metodo di abrasione. Confrontando i risultati con il metodo di abrasione del dolly , emerge un modello prevedibile. I legami più deboli sono stati quelli dei dollies solo lavorati e quelli fresati all'estremità. Questi dollies hanno registrato un cedimento dell'adesivo al dolly vicino al 100%. Ciò era prevedibile in quanto entrambi i metodi di preparazione hanno prodotto superfici relativamente lisce, anche se il processo di fresatura a candela ha creato ampie scanalature visibili sulla superficie dolly . Queste scanalature aumentano l'area superficiale del dolly e probabilmente spiegano la forza di adesione leggermente superiore dimostrata prima del fallimento.

Come già riscontrato nei test precedenti, il tampone Scotch-Brite ha ottenuto la maggiore forza di adesione complessiva, mentre la carta vetrata si è piazzata al secondo posto. Sebbene i risultati visivi dell'abrasione con il tampone Scotch-Brite e la carta vetrata siano simili, è probabile che la microstruttura (profilo superficiale) ottenuta con un tampone abrasivo tridimensionale come Scotch-Brite sia più favorevole all'adesione. Affinché si verifichi l'adesione, è necessario che una qualche forma di reazione capillare attiri l'adesivo nella microstruttura, quindi piccole variazioni dovute alla grana o al metodo di abrasione possono avere un impatto significativo.

Un altro risultato interessante è stata la variazione significativamente più elevata tra i pull-off per la carta vetrata rispetto allo Scotch-Brite. Questo risultato potrebbe essere legato al rapido accumulo di alluminio osservato sulla superficie della carta vetrata, difficile da pulire tra un'applicazione e l'altra. Di conseguenza, è probabile che non ogni dolly riceva la stessa microstruttura. Il tampone Scotch-Brite permette alla polvere di alluminio di cadere attraverso il suo tessuto, il che sembra dare una microstruttura più ripetibile. Inoltre, il pad Scotch-Brite si usura at lentamente e richiede una sostituzione meno frequente.

La tabella 2 mostra la media dei cedimenti dell'adesivo in base al tempo di ossidazione dopo l'abrasione. Questa differenza relativamente piccola nella forza di adesione è probabilmente dovuta a un impatto limitato dell'ossidazione sui dollies in alluminio. Poiché l'alluminio produce in genere un sottile strato di ossido di alluminio subito dopo l'esposizione all'air, è ragionevole pensare che dollies non contaminati non subiscano effetti di esposizione a lungo termine. L'impatto dell'ossidazione sarebbe potenzialmente molto più significativo per altri tipi di materiali, in particolare l dolly acciaio al carbonio.

Il fallimento medio dell'incollaggio in base al metodo di pulizia prima dell'incollaggio è mostrato nella Tabella 3. Questa differenza trascurabile avvalora ulteriormente la teoria secondo cui la lavorazione dei dollies prima della spedizione elimina ogni potenziale necessità di sgrassare dollies prima dell'uso, a patto che vengano maneggiati con cura dal cliente.

È importante notare che lo sviluppo delle ipotesi, la selezione e l'eliminazione dei fattori si sono basati su numerosi test, confronti ed esperimenti precedenti. Di seguito sono brevemente illustrati alcuni dei fattori eliminati con i relativi risultati dei test.

L'effetto della granigliatura dei dollies è stato confrontato con la fresatura delle estremità. Sono state utilizzate tre epossidiche di diversi produttori. Un totale di 24 dollies sono stati preparati con i due metodi di abrasione e poi fatti aderire a una piastra di acciaio sabbiato rivestita di epossidico bianco a forte legame. La forza media di rottura dell'interfaccia dolly è stata di 2686 psi per i dollies sabbiati e di 2786 psi per quelli fresati. Una successiva ricerca in letteratura ha contribuito a spiegare questo risultato, notando che i vantaggi attesi dalla granigliatura possono essere realizzati solo se i dollies vengono fatti aderire al rivestimento entro poche ore dalla preparazione. 2

È comunemente accettato che l'alluminio anodizzato con i metodi dell'acido cromico o solforico e sigillato possa essere incollato dopo lo sgrassaggio e una leggera abrasione. L'alluminio anodizzato con acido fosforico ha le proprietà superficiali ottimali per l'incollaggio diretto senza pretrattamento, ma i dollies trattati devono essere incollati entro poche ore dall'anodizzazione per ottenere l'effetto desiderato. 2 Questa teoria è stata testata con un piccolo campione di dollies che sono stati fatti aderire circa una settimana dopo l'anodizzazione. Il ritardo nell'adesione dei dollies era in gran parte dovuto agli inevitabili tempi di spedizione e movimentazione. Questi dollies di prova di adesione sono stati testati anche rispetto a dollies fresati all'estremità. I dollies anodizzati avevano una forza di adesione inferiore del 20-30%.

È stato eseguito un test di adesione utilizzando un primer per superfici in alluminio nel tentativo di massimizzare l'adesione dolly . Il primer di superficie testato è stato Henkel Alodine 1132, altamente raccomandato come rivestimento di conversione militare. Il test di adesione ha utilizzato un numero uguale di dollies con diversi metodi di abrasione, tra cui la lavorazione, la fresatura, la carteggiatura e la granigliatura. Inoltre, sono state utilizzate 6 diverse resine epossidiche bicomponenti. Il risultato netto è stato una resistenza media alla rottura dell'adesivo di 1776 psi con Henkel rispetto a 2277 psi senza. Questo risultato è probabilmente attribuibile a una combinazione di fattori, primo fra tutti il fatto che il prodotto Henkel, pur essendo un agente legante molto apprezzato, non ha necessariamente la resistenza alla trazione richiesta per i test di adesione pull-off. Va notato che il prodotto Henkel ha migliorato la resistenza ai test di distacco per alcune combinazioni di adesivi e metodi di abrasione, ma nel complesso ha dato risultati inferiori nei test di adesione.

Un ultimo confronto degno di nota riguardava lo sgrassaggio e la pulizia dei dollies. Per riassumere brevemente, i dollies che erano stati abrasi e maneggiati con cura non hanno richiesto metodi speciali di sgrassaggio e pulizia. Sia che dollies siano stati tamponati con metiltoni etilici, acetone o alcool, sia che siano stati semplicemente strofinati con un panno asciutto, le variazioni nella forza di rottura del legame non sono risultate statisticamente significative. I Dollies che sono stati abrasi e poi applicati direttamente senza pulire o sgrassare, hanno dato luogo a resistenze medie più basse at 'interfaccia dolly. Se analizzato al microscopio, l'adesivo rimasto sul rivestimento in seguito a questi fallimenti tendeva ad avere una maggiore concentrazione visibile di contaminanti sulla superficie (in particolare a causa di metodi di abrasione come la levigatura), quando si notavano resistenze di adesione inferiori.

Questi risultati preliminari, uniti ai costi proibitivi di processi aggiuntivi come la granigliatura, l'anodizzazione, il rivestimento di conversione e lo sgrassaggio, hanno portato allo sviluppo di un processo semplice ma raffinato, più adatto all'implementazione sul campo da parte del cliente.

Una richiesta comune dei clienti che riguarda direttamente la preparazione dei dolly è il riutilizzo di dollies monouso. Questo desiderio proviene in genere da clienti abituati a testare l'adesione che utilizzano i più costosi dollies in acciaio. Tali applicazioni offrono attrezzature personalizzate che consentono al cliente di rimuovere il rivestimento e l'adesivo dal dolly mediante riscaldamento e raschiatura, che richiedono molto tempo. Il numero di volte in cui il dolly può essere riutilizzato è in genere limitato solo dagli effetti dell'abrasione sulla superficie dolly prima di ogni riutilizzo.

In base ai colloqui avuti con numerosi ispettori, questi ultimi spesso ignorano l'idea di riutilizzare i dollies dollies causa della necessità intrinseca di conservarli come prova critica dei risultati dei test. Altri clienti scelgono di conservare dollies come documenti di qualità permanenti che dimostrano il successo dell'estrazione, fornendo anche dettagli correlati come lo spessore del rivestimento estratto. Un approccio per eliminare il riutilizzo dei dollies è la fornitura di un dolly monouso più conveniente che il cliente può scegliere di conservare o smaltire dopo i test.

Se il dolly può essere riportato alle sue condizioni originali, il suo riutilizzo non presenta particolari problemi. Tuttavia, se si verificano danni significativi o usura sul dolly , il riutilizzo è fortemente sconsigliato. Questo fenomeno è più comune e immediato con i dollies in alluminio, che sono soggetti a marcatura da parte dell'attacco rapido durante gli stacchi ad alta pressione. Tutte le superfici dolly possono essere irregolari a causa della ripetuta levigatura o lavorazione durante la pulizia di rivestimenti e adesivi di prova precedenti.

Gli esperimenti, i test e i confronti documentati in questo articolo dimostrano la necessità che i produttori forniscano le attrezzature e i metodi necessari per preparare correttamente i dollies per i test di adesione ripetibili. Pur riconoscendo che le soluzioni chimiche e meccaniche per la preparazione dei dollies sono illimitate, si suggerisce che potrebbero esistere metodi più semplici ed economici per abradere dollies . Nel caso dei dollies in alluminio studiati, l'abrasione con un tampone Scotch-Brite seguita da una pulizia con un panno asciutto è stata più che sufficiente per eliminare i test di adesione pull-off negativi dovuti a fallimenti dell'dolly del carrello.

I risultati sperimentali citati brevemente nell'articolo dimostrano anche che diverse combinazioni di materiali e adesivi possono avere i propri metodi di preparazione ottimali. Gli esperimenti hanno mostrato che le modifiche al metodo di abrasione aumentavano la forza di adesione per un tipo di adesivo, mentre la riducevano per un altro. Non tutte le alternative sono state esplorate a fondo, poiché le resistenze preliminari alla rottura del legame erano comunque significativamente inferiori per un particolare adesivo e per il relativo processo di preparazione dolly . Poiché fattori come la compatibilità del rivestimento e il tempo di polimerizzazione possono limitare l'uso di un particolare adesivo per un'applicazione, si raccomanda di utilizzare i fattori discussi in questo articolo per fornire un quadro di riferimento per la selezione e la verifica delle modifiche apportate dal cliente al metodo di preparazione dolly raccomandato dal produttore.

Per ulteriori informazioni, consultare il nostro PosiTest AT, le risorse per i test di adesione e dollies.

DeFelsko desidera ringraziare Mike Munsell, ingegnere progettista at Vantico, per aver fornito una preziosa assistenza tecnica, nonché Bill Corbett e KTA-Tator per aver fornito campioni e condiviso l'esperienza sul campo durante la fase di test del PosiTest.

Œ Scotch-Brite è un marchio registrato della società 3M.

1 "Adhesion and Adhesives Technology", Dr. Alphonsus V. Pocius, Hanser Publications, Cincinnati, Ohio, USA

2 "Preparazione delle superfici e pretrattamenti", Vantico Ltd, Duxford, Cambridge, UK